формопласт что это такое

Что применить для формовки? Формопласт, силикон или полиуретан?

Как подобрать материал для изготовления эластичной формы для отливок из гипса, бетона, полимербетона, полимерных (полиэфирных и эпоксидных) смол?Рассмотрим достоинства и недостатки некоторых существующих видов компаундов.

Гибкие («резиновые») формы-матрицы, позволяют воспроизводить и тиражировать сложные фактуры и поверхности. Они применяются для изготовления искусственного камня, декоративной плитки, гипсовой лепнины, создания малых архитектурных форм, статуэток и художественных изделий, фигурных свечей, изделий из стеклопластика и т. п.

Формопласт

Формопласт расплавляется и заливается при высокой температуре (до 200 °С). Важно четко выдерживать температурный режим, так как при перегревании он будет не пригоден к дальнейшему использованию, поэтому необходимо специальное плавильное оборудование с регулировкой температуры. Кроме того, нужна вытяжка, так как при нагревании формопласт выделяет вредные вещества.

Формы из формопласта не дают повышенной точности отливок, так как есть усадка. Формопластовые матрицы используются при отливке не выше 70 °С.

Следующие три вида материалов еще называют «жидкой резиной». Они представляют собой текучие составы, переходящие при отверждении в резиноподобное состояние.

Силикон для форм.

Силиконовый компаунд бывает однокомпонентный, двухкомпонентный и многокомпонентный.

Для изготовления форм предназначены двухкомпонентные материалы: силиконовый компаунд (основной состав) + катализатор.

Силикон для форм застывает при комнатной температуре при смешивании с катализатором. Этот материал легко смешивается, допускает отклонение в дозировке компонентов. При смешивании не выделяет токсических веществ. Хорошо снимается с материала модели, не дает практически усадки, не требует дополнительных смазок, допускает заливку в широком диапазоне температур.

Достоинства: отличительными особенностями силиконовых заливочных материалов являются термостойкость (до 200 °С и выше градусов), стойкость к многим агрессивным средам, простота в работе и нетоксичность (силиконы широко используются в медицине), высокая точность слепка.

Недостатком является умеренная прочность, сравнимая с прочностью формопласта, но уступающая прочности полиуретана.

Полиуретан для форм.

Это двухкомпонентные или многокомпонентные материалы.

Полиуретаны для форм имеют довольно высокую цену, так на рынке СНГ представлены только американские и европейские полиуретановые продукты. В Украине и России еще не освоено производство полиуретановых заливочных компаундов для изготовления форм.

Также как и силиконовый компаунд, полиуретан для форм затвердевает при комнатной температуре при смешивании всех имеющихся в наборе компонентов.

Необходимо четко придерживаться инструкций по заливке при смешивании: должно соблюдаться соотношение всех компонентов при смешивании. При неправильном соотношении будет понижена прочность и долговечность, потому что непрореагировавшие компоненты вызывают разрушение формы.

Сложность работы заключается еще и в том, что полиуретан сильно прилипает ко всем материалам, из которых снимается форма. Требуется большое количество смазки, нужно тщательно проводить смазывание модели.

Компоненты полиуретана ядовитые и боятся контакта с воздухом и влагой. Основные марки полиуретана не стойки к таким материалам как гипс, цемент, полимерные смолы, поэтому нужно быть внимательным к рекомендациям производителя.

Под каждый материал надо выбирать конкретную марку полиуретана. Формы из полиуретана в основном предназначены для материалов, заливаемых при температуре до 70 °С.

Достоинства: высокие прочностные характеристики, большая гибкость, малая усадка.

Тиоколовые составы

Тиоколовые компаунды бывают двух- и многокомпонентные.

Они сходны по свойствам с силиконовыми, но имеют такую же или более низкую прочность, низкую термостойкость изготовленных из них форм.

Достоинства: стойкость к растворителям, нетоксичность.

Евгений Зайцев, Институт Вяжущих и Адгезивов Оригинал статьи: Силикон формопласт или полиуретан?

Разделы сайта

GNEZDO NEWS

Друзья сайта

Статистика

Как правильно приготовить формопласт.

Как правильно приготовить формопласт.

В этой статье мы расскажем вам о том, как своими руками приготовить формопласт для отливки матриц (форм), используя которые можно в дальнейшем массово отливать различные изделия (багеты, обналичку, потолочные плинтуса, плитку, картины, фигуры, статуэтки, и прочие изделия) из гипса или цементного раствора. Сфера применения форм из формопласта настолько обширна, что может быть востребованной не только при выполнении каких-либо строительных работ в плане дизайна помещений (отделка лепниной), но и при занятии, например, художественным творчеством.

Этот материал эластичен и устойчив к влаге. Даже если формопласт длительно находился в сырости (в воде), он может слегка побелеть, но при этом он не изменит своих первоначальных свойств, а когда форма просохнет, цвет восстановится. Изношенные формы можно резать на мелкие куски, и переплавлять несколько раз. Количество переплавок в основном зависит от соблюдений температурного режима приготовления, и при его соблюдении вы сможете переплавить формы раз 10. С каждой последующей переплавкой формопласт может становиться тверже, поэтому в него можно добавлять пластификатор. При несоблюдении температурного режима и перегреве формопластовой массы, вы не только испортите формы, но и для дальнейшей переплавки этот материал уже будет не пригоден. Количество отливок из одной формы так же зависит от качества варки, и обычно колеблется от 750 до 1000 штук для литья из гипса, и 500…600 отливок при использовании цементно-песчаных растворов.

Основным условием приготовления качественного формопласта является соблюдение температурного режима. Формопласт плавится при температуре 135-140°С, и сохраняет свою текучесть примерно градусов до 125-ти. Важно при плавлении не перегреть массу выше 150°С, иначе формопласт начнет разлагаться, потеряет свою эластичность, и ничего хорошего в конечном итоге вы не получите. При остывании формопласта до 100-110°С он начинает застывать.

Компоненты для приготовления формопласта:

● ПВХ – термопластичный синтетический материал, можно применить ПВХ в гранулах, изоляционную оплетку кабелей, трубки от медицинских капельниц, и т.д. Разброс цен на данный момент на гранулированный ПВХ колеблется от 35 до 60 рублей за килограмм в зависимости от поставщика, но это опт. Первичная гранула пластика ПВХ имеет марку О-50.

● Дибулилфтолат – бесцветная маслянистая жидкость. Применяется как пластификатор или репеллент. Можно встретить в продаже в хозяйственных магазинах.

Пропорции компонентов для приготовления формопласта:

Способы приготовления формопласта:

Формопласт готовится в алюминиевой посуде, к алюминию он меньше прилипает и пригорает при плавлении. Эта алюминиевая емкость с компонентами ставится в другую емкость чуть большего размера, в которой налито машинное масло, трансформаторное масло, либо технический глицерин. То есть расплавляется формопласт на масляной бане. Не пытайтесь заменить масло водой, температура кипения воды 100°С, а этого не достаточно для того, чтобы формопласт начал плавиться. Для наглядности смотрите следующее изображение:

Изготовление такой конструкции требует производить сварочные работы, поэтому ее целесообразно изготовить в том случае, если вы решили заниматься этим делом постоянно. Ну а гаражный вариант этой конструкции выглядит следующим образом:

Как видно на фото, для контроля температуры в пространство между малой емкостью и большой установлен градусник. Он должен быть рассчитан на температуру не менее 200°С.

На некоторых сайтах попадается информация, что вместо масляной бани растапливать формопласт можно установив алюминиевую емкость с компонентами в таз, в который насыпан песок.

Приготовление формопласта и заливка матрицы:

Перед тем как варить формопласт, подготовьте оригинал к его последующей заливке. Для этого изготовьте короб с высотой стенок примерно на сантиметр-полтора выше высоты вашего оригинального изделия, длина и ширина должна быть чуть больше оригинального изделия, если его уложить плашмя на дно этого короба. Дно короба можно сделать из куска ДСП, лучше, если его поверхность будет глянцевой. Оригинал ко дну короба крепится лицевой стороной вверх с помощью силикона или клей-герметика.

И так, приступаем в варке формопласта.

И так, засыпаем по весу в алюминиевую емкость гранулы ПВХ, если используем оплетку кабеля, она должна быть порезана на мелкие кусочки, например, квадратики со стороной примерно 1…1,5 см. Заливаем ПВХ определенным количеством дибутилфтолата. Пропорции указаны в статье выше. Ставим на масляную баню, начинаем греть. Как только нижний слой начал растапливаться, начинаем помешивать во избежание пригорания. Мешалку тоже желательно сделать из алюминия (можно из меди). При перемешивании смеси деревянной мешалкой будет образовываться больше пены, поэтому дерево не советуем. Не забывайте про контроль температуры. Если при плавлении на поверхности начинает скапливаться пена, ее необходимо убирать. Греем и помешиваем до тех пор, пока все комки не расплавятся, после чего снимаем с огня и даем немного отстояться для выхода из смеси пузырьков воздуха.

Вообще, многие на этом этапе рекомендуют процедить расплавленный формопласт через металлическую сеточку второго номера, это предотвратит попадание комочков или других частиц в заливаемую форму, а некоторые, оценив качество смеси визуально, заливают сразу после выхода пузырьков воздуха.

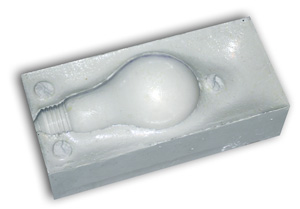

Ниже на снимке показана форма для литья искусственного камня:

Уважаемый Пользователь!

О том, как получить нужный материал, прочитайте информацию по кнопке ниже:

LiveInternetLiveInternet

—Рубрики

—Поиск по дневнику

—Подписка по e-mail

—Статистика

Формопласт- компаунд.Материал для гибких литьевых форм

Возможно это формопласт- компаунд. Есть смысл рассмотреть этот материал, хотя он не дешевый. Читаем, смотрим,пробуем.

ФОРМОПЛАСТ-КОМПАУНД

Формопласт-компаунд позволяет снять точную копию даже с оригинала сложной формы со множеством мелких деталей. Отпечаток макета точно повторяет его форму, имеет слабую адгезию и обладает износоустойчивостью к тиражированию, выдерживает температуру 200 ºС. Возможно использование более вязких композиций с целью обрабатывания оригиналов большого размера, снятие копий с вертикальных поверхностей и тиражирования фрагментов изделий.

Простота использования (приготовить формопласт-компаунд можно в домашних условиях), качество и износостойкость отливаемых форм (выдерживают более 1000 отливок) делают формопласт-компаунд незаменимым материалом для создания форм.

Обратив внимание на высокое качество и превосходные физико-механические характеристики формопласта-компаунда, многие реставраторы и скульпторы Санкт-Петербурга и Ленинградской области стали применять их взамен ВИКСИНТов и формопласта при изготовлении гибких литьевых форм для литья из цемента, гипса, воска, парафина, полиэфирных смол, легкоплавких металлов и т.д.

В настоящее время в Санкт-Петербурге ФОРМОПЛАСТ используют более тридцати фирм. Практически все, кто пользовался ФОРМОПЛАСТом для изготовления гибких литьевых форм, обращают внимание на следующее:

И еще немного информации

Формопласт-компаунд

Один из самых простых способов размножить скульптуру или какой-либо предмет – создать литую форму. Для этих целей подходит и бетон, и гипс, и силикон. У всех этих материалов есть достоинства и недостатки. Сегодня большим спросом пользуется формопласт-компаунд. Это полимерный элемент, который прекрасно подходит для создания подготовительных форм. Он состоит из основной пасты и катализатора, который действует как отвердитель. Вследствие реакции этих двух компонентов вещество превращается в желеобразную массу.

Благодаря особому составу и консистенции, данный материал позволяет делать очень четкие оттиски. Даже сложные предметы с большим количеством мелких деталей, закрученных элементов, отображаются с абсолютной точностью. Такие формы можно использовать ни одни раз и со временем они не теряют своей конструкции. Это удивительное изделие подходит и для очень крупных, и для совсем маленьких предметов. Его активно используют художники, скульпторы, декораторы, люди, которые увлекаются творчеством и разыми видами дизайна.

Доступность и простота в использовании сделали формопласт-компаунд популярным компонентом при создании произведений искусства. Также его применяют в строительстве и в обычной жизни. С этим полимером просто работать, его можно приготовить самостоятельно, без дополнительных средств. Примечательно, что материал выдерживает до 1000 применений. Это идеальный вариант для тех, кто планирует тиражировать одни и тот же предмет много раз. Изготовленные формы не будут трескаться или крошиться со временем.

Формопласт-компаунд поставляется в пластиковой таре в размере 5 кг. В комплекте идет катализатор в расчете на 5 кг.

Технические характеристики

| Характеристика | Eдиница измерения | П-710М |

| Неотвержденная смесь основы и отвердителя | ||

| Усредненная вязкость при 20ºC | СПз | 9000 |

| Время жизни при 23ºC | мин | 30-120 |

| Цвет | белый | |

| Смесь, отвержденная в течении 24 часов при 23ºC | ||

| Твердость (по Шору А),не менее | 15 | |

| Сопротивление раздиру,не менее | кН/м | 10 |

| Относительное удлинение при разрыве,не менее | % | 250 |

| Условная прочность при разрыве,не менее | МПа (кгс/см2) | 2,0(20) |

| Соотношение пасты и отвердителя | Весовые части | 100:5 |

| Линейная усадка | % | 1-1,5 |

| Относительная плотность при 25 ºC | 1,1 | |

И еще информация.

Приготовление формопласта

Формы из формопласта не изменяют своих свойств длительное время. От намокания в воде масса не растворяется, а только белеет, но не изменяет своих свойств. После просушки цвет формы восстанавливается. Из такой формы можно отливать и гипсовые, и цементные изделия.

Для изготовления форм формопласт плавят и заливают им модели. Толщина стенок формопластовых форм может быть различная. Для быстрейшего плавления формопласт нарезают на небольшие куски, размером 2. 3 см.

Температура плавления формопласта 135. 140°С. При нагревании свыше 150°С формопласт разлагается. Это надо учитывать во время плавки и не нагревать формопласт выше указанной температуры. Температура текучести, при которой формопласт превращается в массу, способную течь непрерывной струей, — 125°С. Застывает формопласт при охлаждении до 100. 110°С.

В расплавленном и застывшем состоянии формопласт не должен прилипать к поверхности, например гипса, бетона, металла. При отрицательных температурах формопласт становится хрупким, но при подогревании восстанавливает свои свойства.

Расплавляют формопласт в толстостенной металлической, лучше всего алюминиевой, посуде, стальная (железная) посуда для этой цели непригодна, так как формопласт в ней легко разлагается и пригорает. Посуду помещают в масляную баню (масло или технический глицерин). Баню нагревают на плите с вытяжным шкафом. Во избежание пригорания формопласт непрерывно перемешивают.

Вместо масляной бани емкость с фермопластом можно ставить в таз с прогретым песком. Водяную баню не применяют, так как температура плавления формопласта 135. 140°С, что выше температуры кипения воды.

Расплавленный формопласт снимают с плиты, дают отстояться 10. 15 мин, чтобы вышли пузырьки воздуха, и на его поверхности образуется пена, которую снимают черпаком. Затем расплавленную массу сливают в противни через медную сетку № 02 с 980 отверстиями на 1 см2, на которой остаются комочки и подгоревшие частицы. Подготовленный к наливке в форму формопласт должен быть светло-коричневого цвета, не иметь в своем составе нерастворившихся частиц смолы и обладать некоторой прозрачностью.

Формопластовые формы эластичны и прочны, устойчивы к повышенной температуре и влаге. Они не набухают от влажных отливок, не изменяют форму, хранятся длительное время, не изменяя своих свойств. Из них можно отливать тысячи качественных отливок.

Ниже рассмотрены конструкции песчаной и масляной бань.

Песчаная баня состоит из алюминиевой чашки требуемого размера (66). Чашку помещают в стальной (железный) таз, размером больше чашки. Железный таз обязательно закрывают крышкой с таким отверстием, чтобы чашка, в которую будут закладывать формопласт, не доходила до верхних краев на 5 см (это предохраняет формопласт от подгорания). Таз заполняют песком, который, нагреваясь, создает высокую температуру, нагревая тем самым чашку, в которой начинает плавиться формопласт. Во время плавления формопластовую массу систематически перемешивают, перемещая расплавленный формопласт вверх, верхний, нерасплавленный слой — вниз.

Масляная баня (67) также состоит из двух сосудов: алюминиевой кастрюли и таза. Таз закрывают крышкой, в которой прорезано отверстие по диаметру кастрюли. Чтобы кастрюля не опускалась на дно таза (и формопласт не мог пригореть), ее ставят на подставку. Масло применяют цилиндровое, трансформаторное и другие, которые отличаются высокой температурой кипения, не дают пригара и не выделяют неприятного запаха.

Перемешивать формопласт рекомендуется алюминиевой или медной мешалкой-лопаткой, но только не деревянной, так как дерево, опущенное в горячий формопласт, начинает выделять из своих пор воздух, способствующий образованию пены.

Иногда формопласт расплавляют в алюминиевом бидоне (68), который опускают в масляную баню. При этом способе процесс плавления формопласта ускоряется, так как увеличивается площадь нагрева за счет уменьшения открытой части, которая способствует быстрому охлаждению массы. Чтобы бидон не опускался до самого дна, на дно кладут подставку.

В процессе плавления температуру формопласта систематически проверяют термометром. Его можно опускать в масло, а при песчаной бане — непосредственно в расплавленную массу.

При правильном режиме плавления формопласт можно расплавлять до 30 раз. Если не соблюдать режима плавки, формопласт можно испортить при первой же плавке.

Формопласт после нескольких переплавок черствеет и становится жестким. Для придания первоначальной пластичности в него добавляют дибутиладипинат (пластификатор) до 5% объема массы формопласта.

Во время плавки следят, чтобы температура формопласта не поднималась выше 130°С, при более высокой температуре он начинает разлагаться. При разложении формопласт выделяет вредные пары дибутилфталата и дибутиладипината, а также пары хлористого водорода. В связи с вышесказанным следует еще раз напомнить, что плавить формопласт следует в вытяжном шкафу в отдельном помещении с плотно закрывающейся дверью (69).

Формопласт для художников действительно разъедает пластмассу

Когда много лет назад я готовила запись о мягком ластике, именуемом в художественной среде «клячкой», мне попадались сведения о том, что клячку ошибочно считают формопластом и наоборот. А формопласт — такая липкая бяка, преимущественно используемая студентами для выборки сухих сыпучих материалов с бумаги, как то уголь, сангина, сепия — при долгом хранении рядом с пластмассовыми вещами вступает в химическую реакцию и начинает размягчать поверхность. Так, например, крайне не рекомендуется долго хранить формопласт с пластмассовыми линейками, в специальных пластмассовых пеналах.

И предостережения небезосновательны!

Случилось мне продолжительный период не пользоваться стратегическими запасами карандашных точилок и прочей художественной мелочи. Всё это было свалено в один пакет и пролежало более года. Две точилки пострадали от близкого контакта с формопластом, даже невзрирая на то, что формопласт хранился в тонкой пищевой плёнке с момента покупки, даже штрих-код ещё не удалён:

А вот сама упаковка формопласта не пострадала! Наощупь не было никаких признаков «утечки» формопластовых компонентов, на плёнку ничего не налипло, следов пластмассы на плёнке тоже не обнаружено. Мистика какая-то, но факт: 2 точилки пластмассовые при контакте с формопластом в течение 1 года или немногим более начали плавиться.

По сей день формопласт у меня лежит в плёнке и в куске трикотажа, из места хранения удалены пластмассовые вещи. А клячка, то есть мягкий ластик, хранится в обычном спичечном коробке, что позволяет ластик носить с собой куда угодно и окружающей пылью или кошачьей шерстью важный художественный инструмент не запачкать.

Изготовление форм. Выбираем материал.

В настоящее время практически каждый желающий может самостоятельно изготовить декоративный камень, тротуарную плитку, гипсовые фигурки, элементы фасада и тому подобное. Было бы желание. И знания.

Можно заниматься литьем гипса, воска, мыла, различных смол и даже металла. В этом случае вам понадобятся специальные эластичные формы, которые вы также можете сделать « своими руками». Но какой материал использовать для изготовления формы? Современный мир предлагает достаточно много вариантов, каждый из которых имеет свои преимущества и недостатки.

Давайте разбираться. Первый фактор, определяющий нужный материал для изготовления форм — жесткость.

3 вида форм по степени жесткости

Жесткие

Полужесткие

Эластичные

Твердость по Шору

При выборе жесткости материала обращают внимание на такой показатель как « Твердость по Шору». Определяется он одноименной шкалой.

Твердость материалов по шкале Шор изменяется в диапазоне от очень эластичных до средней твердости с небольшой эластичностью, а также твердые и практически неэластичные. Полужесткие пластмассы тоже входят в эту шкалу, но в ее верхнюю часть.

Как видно, существует несколько шкал. Для мягких материалов используется шкала А. Она измеряется от 0 до 100. К примеру, твердость покрышки для автомобиля или подошва ботинка составляет 60-70 единиц. Лист ДСП или пластмассы будет около 100 единиц. Различные шкалы соприкасаются друг с другом, например, Шор А95=Шор Д45.

Твердость по Шору. Роль в выборе материала для изготовления форм

Главный момент — это насколько легко будет извлечь модель и последующие отливки из формы.

Пример. Требуется изготовить формы с модели, изготовленной из гипса, представляющей собой стоящую балерину с вытянутыми в разные стороны руками. Лучшим выбором в данном случае будет силикон с твердостью Шор А30 или мягче, который будет обладать большей гибкостью для извлечения модели.

А вот при производстве плоских бетонных изделий, таких как тротуарная плитка, от формы не требуется большой гибкости. В данном случае отлично подойдет эластомер с твердостью Шор А70.