Как устанавливается упорный подшипник

Установка упорных подшипников

Из-за особенностей конструкции устанавливать упорный подшипник можно только там, где действует осевая нагрузка. Если вал нагружен еще и в поперечном направлении, то используют упорно-радиальные опоры или дополнительно деталь, предназначенную для восприятия сил, направленных перпендикулярно осевой линии узла вращения, то есть радиально. Расчет и выбор специального упорного подшипника – это задача для профессионалов, так как малейшая ошибка снизит рабочие характеристики опоры, и ее конструкция будет ненадежной.

Особенности упорных подшипников и их монтажа

Качественная установка однорядных упорных подшипников требует досконального знания того, как устроена такая опора и каким образом на нее воздействует осевая нагрузка. При монтаже важно помнить, что основной особенностью характерной для продуктов такого типа является то, что их внутреннее, тугое кольцо, изготавливается с меньшим диаметром, чем наружное. Тугое кольцо монтируют на вал, а наружное, имеющее зазор, свободно вращается, опираясь на тела качения. Это связано с тем, что установка упорных подшипников выполняется с натягом, обеспечивающим им оптимальное рабочее положение для восприятия нагрузки.

При монтаже свободное кольцо упирается в корпус механизма, а тугое надежно фиксируется на валу. Благодаря этому сам вал занимает проектное положение в пространстве и его смещение вдоль оси под действием нагрузки исключено. При необходимости установки опор для вала, нагружаемого с двух сторон, используется двухсторонний шариковый упорный подшипник, который имеет одно тугое кольцо и два свободных. Иногда, при отсутствии специальных деталей, монтируют однорядный и рядом еще один, расположенный зеркально. Схема такого тандема может быть разной, в зависимости от конструкции используемых в нем изделий.

Как устанавливают упорные подшипники

Перед тем как выполнить монтаж подшипника, место установки тщательно подготавливают. Важно, чтобы отсутствовали загрязнения на месте выполнения работ, а весь необходимый инструмент был под рукой. Место на валу, где будет врастяжку устанавливаться тугое кольцо, очищают, а при необходимости также шлифуют, устраняя заусенцы и вмятины. Далее выполняют следующие действия:

• Измеряют вал микрометром и посадочное место свободного кольца на корпусе нутрометром;

• При необходимости выполняют подгонку поверхностей под соответствие допускам и шероховатости;

• Осматривают подшипник на предмет наличия брака или повреждений;

• Деталь расконсервируют, очищая от заводской смазки, если это не запрещено производителем.

Перед установкой проверяют радиальный зазор детали при помощи специального индикатора. Для этого любое кольцо подшипника фиксируют в горизонтальном положении оси, а затем свободное двигают в радиальных направлениях в две противоположные позиции. Разница между полученными в этих положениях результатами измерений и будет являться величиной радиального зазора.

Поверхности вала и корпуса, которых будет касаться любая поверхность подшипника, обрабатывают смазкой.

Устанавливая деталь нужно помнить, что передача усилий через тела качения категорически запрещена во избежание повреждения или даже разрушения подшипника. Все силы должны передаваться исключительно через торцы колец. При этом для любых механических воздействий на подшипник, а особенно ударов, должна использоваться втулка подходящего диаметра. Открытые подшипники перед монтажом опускают в подогретое до 90°С машинное масло. Если монтируется деталь с защитным кольцом, то нагревание рекомендуют выполнять только в термостате.

При установке нагрузка должна передаваться равномерно на всю окружность кольца. Для этого используют специальное приспособление, изготовленное из трубы, внутренний диаметр которой немного превышает наружный диаметр монтируемого кольца изделия. На свободном кольце размещают заглушку в виде сферы, к которой и прилагают монтажное усилие. Этот вариант подходит для изделий небольшого и среднего диаметра. Для работы с подшипниками больших размеров, при их установке на горизонтальный или вертикальный вал, применяют гидравлический распор. Такие приспособления выпускают для моделей с диаметром конического отверстия, превышающим 120 мм.

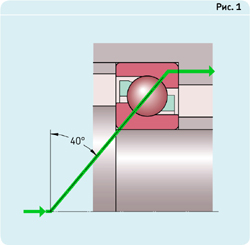

Схемы установки подшипников. Рис 1

В идеале установка тугого кольца должна выполняться с использованием гидравлического или механического пресса через втулку, обеспечивающую равномерное давление по всей окружности кольца. Сразу же после завершения установки, рекомендуется проверить щупом плотность посадки колец и, если на валу расположено несколько опор, их корректное размещение и качество установки. После визуального и инструментального контроля механизм проверяют в работе. Если подшипники установлены правильно, то свист или металлические звуки не слышны. Вибрация может быть не связана с качеством монтажа, а явиться следствием попадания посторонних частиц на дорожки качения.

Однорядные радиально-упорные шариковые подшипники – конструкции, схемы установки подшипников

Парная установка однорядных радиально-упорных шарикоподшипников объясняется их способностью воспринимать действие лишь односторонней осевой нагрузки. В стандартном ассортименте компании SKF предусмотрены радиально-упорные шарикоподшипники серий размеров 72 В и 73 В, которые могут быть выполнены в двух исполнениях, каждое из которых используется в различных целях. Так, универсальное исполнение подшипников применяется для парной установки, а обычные подшипники применяются в качестве опор, состоящих из одиночных шарикоподшипников.

На рисунке 1 представлена конструкция подшипника, угол контакта которого составляет 40°. Такой угол обеспечивает надежное восприятие повышенных осевых нагрузок. Для данного типа подшипников, также, характерна цельная конструкция и два заплечника (низкий и высокий), которыми оснащается каждое кольцо.

Благодаря низкому заплечнику становится возможным применение в подшипнике повышенного количества шариков, что, в свою очередь, обеспечивает повышенную грузоподъемность.

В номенклатуре компании SKF имеется большое количество радиально-упорных шарикоподшипников всевозможных типоразмеров и конструкций, включая вышеупомянутые изделия.

Обычные подшипники

Основное назначение обычных однорядных радиально-упорных шарикоподшипников – применения в узлах с одиночными подшипниками для каждой опоры. Отметим, что обычная парная установка таких подшипников, без применения подогнанных проставочных колец невозможна, так как уступы колец таких подшипников и их ширина выполнены в соответствии с нормальными допусками.

Подшипники, имеющие универсальное исполнение

Универсальное исполнение однорядных радиально-упорных шарикоподшипников позволяет обеспечить равномерное распределение нагрузки и/или нужный предварительный зазор или осевой натяг, не применяя проставочные кольца либо аналогичные приспособления, путем парного монтажа двух подшипников в произвольном порядке. Универсальное исполнение подшипников подразумевает наличие суффиксов СА, СВ, СС, которые говорят о зазоре, образующемся при парной установке, либо GA, GB, GС, которые говорят о предварительном натяге до установки.

Чтобы грамотно оформить заказ, клиенту необходимо указать, сколько ему требуется отдельных подшипников (не путать с количеством комплектов подшипников).

Для схемы «тандем», приведенной на рисунке 2(а), характерно параллельное расположение линий нагрузки, а также равномерное распределение между подшипниками радиальных и осевых нагрузок.

В случае, если на подшипники действует комбинированная нагрузка либо осевые нагрузки приложены в противоположном направлении, то к схеме «тандем» добавляется еще один подшипник, так как данная схема устойчива лишь перед односторонней осевой нагрузкой.

На рисунке 2(с) представлена «Х – образная» схема подшипников, для которой характерно осевое схождение нагрузочных линий подшипников. Подшипники устанавливаются передним торцом к переднему торцу. Такое конструктивное решение позволяет одинаково эффективно воспринимать двусторонние осевые нагрузки, хотя по отдельности каждый подшипник восприимчив лишь к односторонней нагрузке. Что же касается восприимчивости к опрокидывающим моментам, то данная схема подшипников проигрывает «О – образной», жесткость такого подшипникового узла также невелика.

Универсальное исполнение подшипников находит свое применение в подшипниковых узлах, основа которых – одинарные подшипники. Универсальное исполнение подшипников отличается высокой точностью вращения, их скоростные характеристики улучшены, а грузоподъемность повышена. Такие показатели возможны потому, что универсальные подшипники, в основном, относятся к классу SKF Explorer.

Как устанавливается упорный подшипник

Нюансы монтажа радиально-упорных подшипников

Монтаж радиально упорных-шарикоподшипников отличается от монтажа других подшипников. Однорядные радиально-упорные шарикоподшипники обычно регулируются относительно второго подшипника в цельном корпусе по Х-образной или по О-образной схеме для выверки осевого зазора или преднатяга.

Одиночные радиально-упорные шарикоподшипники предназначены для одиночного применения, по одному подшипнику в каждой опоре вала. Хотя ширина колец подшипника имеет очень жёсткие допуски, эти подшипники не подходят для парного монтажа без дополнительной регулировки.

Отрегулированные подшипниковые узлы с одним подшипником в каждой опоре называются узлами с перекрестной фиксацией и обычно используются для коротких валов с незначительными температурными смещениями. Требуемый зазор или преднатяг в этих узлах достигается во время монтажа перемещением одного из подшипников в осевом направлении.

Регулировка подшипниковых узлов по Х-образной схеме

Если возможно, то рекомендуется выполнять регулировку подшипниковых узлов по Х-образной схеме в вертикальном положении вала, так, чтобы он опирался на нижний подшипник.

Измерьте расстояние от торца наружного кольца до торца. Определите необходимую ширину заплечика торцевой крышки, основываясь на заданном осевом зазоре или преднатяге, требуемом при выполнении операции. При необходимости определите требуемую толщину регулировочных прокладок, устанавливаемых либо между корпусом и торцевой крышкой, либо между наружным кольцом и торцевой крышкой.

Закрепите окончательно обработанную торцевую крышку (и регулировочные прокладки) и установите подшипниковый узел в горизонтальное положение.

Для подшипниковых узлов с зазором проверьте окончательную осевую регулировку, измерив остаточный осевой зазор в крайних положениях вала с помощью индикатора часового типа.

Обратите внимание, что непосредственные измерения, выполняемые с помощью индикатора часового типа, не подходят для подшипниковых узлов с преднатягом. На практике для регулировки преднатяга используются прямые и косвенные методы, например, с помощью непосредственных измерений смещения, осевого усилия или контроля момента трения в опорах.

Стоит помнить, что во время эксплуатации зазор обычно уменьшается (преднатяг увеличивается) в результате нагрева и увеличения разности температур между внутренним и наружными кольцами и других факторов, таких как частота вращения и нагрузки.

Регулировка подшипниковых узлов по О-образной схеме

При регулировке подшипниковых узлов по О-образной схеме затягивайте стопорную гайку или болты в торцевой крышке, изредка проворачивая вал.

Для подшипниковых узлов с зазором с помощью индикатора часового типа измерьте остаточный осевой зазор. Если остаточный зазор слишком большой, затяните стопорную гайку или болты концевой шайбы. Если остаточный зазор слишком мал, снимите подшипники и начните процедуру снова.

Если между двумя внутренними кольцами подшипника используется распорная втулка, требуемый зазор или преднатяг можно установить, прошлифовав на соответствующую ширину распорную втулку.

Подшипники для универсального монтажа и комплекты подшипников

Если два или более радиально-упорных шарикоподшипника устанавливаются рядом друг с другом, следует использовать подшипники для универсального монтажа или комплекты подшипников с одним классом зазора или преднатяга. Эти подшипники изготовлены так, что при установке непосредственно рядом друг с другом создается заданный внутренний зазор или преднатяг и происходит равномерное распределение нагрузки между подшипниками без дополнительных регулировочных прокладок или колец.

Установка подшипников качения

Конструкция подшипников качения предусматривает простой монтаж и демонтаж узла, в случае соблюдения технологии процесса и использования специальной оснастки. Подшипники, для установки которых требуется натяг, монтируются на вал и в корпус заранее. Все соединения в этом случае выполняются по предусмотренным производителем посадочным поясам, имеющим определенные зазоры. Следует также учитывать, что установка подшипника с натягом одновременно на вал и в корпус делает сборку более сложной и трудоемкой. В тех случаях, если посадка имеет зазоры и то установку обычно сопровождают осевой затяжкой обойм. Существует несколько простых способов сборки, с которыми концевой подшипниковый узел закрепляется на валу и в посадочном месте на корпусе при помощи кольцевых стопоров.

Навигация по статье

Осевая сборка

Радиальная сборка

Парные установки

Осевая сборка

Способ №1. Установка подшипника качения на вал осуществляется до монтажа в корпус. При этом способе сборки опорный узел надевают на вал и фиксируют в проектном положении буртиком с одной стороны и стопором кольцевого типа с другой. После этого вал в сборе с опорой вводят в проем корпуса, пока он не упрется в кольцевой стопор, который был установлен в отверстие заранее. Для завершения монтажа узел закрепляют с использованием стопора, который перед установкой предварительно помещают за опорным узлом.

Такой способ можно считать оптимальным в случае, если деталь установлена на валу с натягом, а в корпус по посадке. С другой стороны этот метод нельзя назвать подходящим для ситуации, когда подшипник монтируют с натягом в корпус механизма. В таком случае усилие при запрессовке передается не только на внутреннее и наружное кольцо, но и на тела качения. Работа максимально усложняется тем обстоятельством, что возникает необходимость работать одновременно с двумя элементами – самим валом и корпусом механизма, каждый из которых сам по себе может иметь внушительные габариты и большой вес.

Монтаж концевых подшипников

Способ №2. При таком монтаже вал устанавливают в опору вращения, которая уже смонтирована в корпусе механизма. Сначала осуществляется установка подшипника в корпус с обязательной фиксацией стопорными деталями. После этого в отверстие опоры аккуратно вводят вал и закрепляют его стопорной деталью. Способ хорош для случаев, когда опора монтируется в корпусе с натягом, а соединение с валом осуществляется по посадке. Можно использовать метод и в случаях, когда и в корпусе, и на валу подшипник ставят с зазором. Не подходит этот способ для опорных деталей, установленных на валу с натягом.

Способ №3. Одновременная установка опорной детали в корпус и на вал производится в случае, если вал удерживается дополнительно еще одним подшипником. Его помещают в корпус таким образом, чтобы совпали посадочные участки. Образовавшейся между валом и корпусом кольцевой зазор используют для введения подшипника. После того как все элементы механического узла займут свои места, производят установку стопоров, фиксирующих детали. Если опора монтируется с зазорами как в корпус так и на вал, то этот способ может быть наиболее удобным. Но его использование несколько ограничено, если одна из посадок осуществлена внатяг. При двух натягах такая методика монтажа применяться не может.

Радиальная сборка

При этом способе монтажа вал, подшипник на который установлен с полной фиксацией заранее, устанавливают в нижнюю часть корпуса с разъемной конструкцией. После этого устанавливают верхнюю часть корпуса. Для фиксации опоры в посадочном месте корпуса применяют заплечики. В таких случаях могут использоваться разная схема выполнения посадок опоры, с натягом и без. Чаще всего выбор в пользу радиальной сборки делают в случае, если установка выполняется с зазорами, переходными посадками или с небольшими натягами. При большом натяге способ нельзя назвать оптимальным, так как важно обеспечить совмещение плоскостей разъема и центра опорного узла. Также в таком случае существует риск перетянуть подшипник, по ошибке сместив плоскость разъема.

Парные установки

Рассмотрим монтаж вала-шестерни, на котором установлены опоры через дистанционную втулку. В корпусе вал закрепляется крышкой и стопором кольцевого типа. Стопор размещен в канавке, проточенной во внешней обойме подшипника меньшего диаметра. Такой подшипник качения, монтаж и демонтаж которого происходит с выполнением многих операций, часто выходит из строя именно из-за несоблюдения рекомендаций по установке.

Способ 1. Монтаж вала в корпус вместе с предварительно установленными на него опорами вращения

Собранный узел, состоящий из вала и подшипников, помещают в корпус, после чего производят фиксацию стопорным кольцом, а затем крышкой. При этом важно следить за тем, чтобы при выполнении работы первым заходил в свое посадочное отверстие именно передняя по ходу установки опора. Если первым на место станет второй подшипник, то это может стать причиной перекоса и невозможности дальнейшего выполнения поставленной задачи. В этом случае тип посадки детали на вал не имеет никакого значения. В корпус роликовые и шариковые подшипники в таком случае монтируют переходным способом или делая небольшой натяг.

Способ 2. Установка вала в том случае, если подшипники уже находятся в корпусе

Сначала производят установку опор вращения в корпус, заведя между ними подобранную по размеру дистанционную втулку. Передний подшипник крепят кольцом и крышкой, после чего производят заведение в отверстия опор вала. Завершается монтаж закреплением вала гайкой. Правила установки подшипников качения в этом случае требуют, чтобы первый посадочный пояс, расположенный по ходу установки вала, заходит в отверстие опоры в первую очередь. Посадка опор в корпус при этом может иметь любой тип и особые требования могут предъявляться лишь в том случае, если используются самоустанавливающиеся подшипники. Самым сложным моментом при заранее закрепленных в корпусе подшипниках является установка дистанционной втулки.

Способ 3. Смешанный

Такой монтаж подразумевает предварительную установку на вал задней опоры, а также дистанционной втулки. Фиксирующий подшипник в этом случае уже находится в своем посадочном месте в корпусе. Вал с соблюдением предосторожностей заводят в корпус так, чтобы его хвостовик точно вошел в отверстие фиксирующего подшипника. При этом также нужно следить за тем, чтобы задняя опора, размещенная на валу, попала на свое место в корпусе. Проведя должный контроль качества установки, выполняют фиксацию вала гайкой. Этот способ нетребователен к посадкам на вал и в корпус и они могут быть любыми.

Важно учитывать, что такой способ монтажа наиболее тесно связан со способом крепления подшипников в корпусе, а также конструкцией самого корпуса и элементов, закрепляющих в нем вал. Работа должна выполняться опытным специалистом, так как наиболее простой и логичный способ монтажа здесь далеко не всегда является оптимальным с точки зрения эффективной работы и надежности узла.

Самоустанавливающиеся подшипники

Применение самоустанавливающихся подшипников имеет ряд особенностей. Эти опоры применяют в случаях, когда невозможно гарантировать полную соосность опор вала, детали корпуса склонны к деформациям и могут изменить свою геометрию в процессе использования оборудования, сам вал из-за особенностей материала или значительной длины может деформироваться при эксплуатации. Все эти случаи делают использование обычных подшипников опасным, так как при перекосах внутренние напряжения способны привести к разрушению сепаратора и колец или защемлению тел качения. Применяют самоустанавливающиеся опоры и там, где перекосов нет, но монтаж вала и подшипников затруднен и есть вероятность погрешностей при установке. В таких случаях в опорах могут возникать непрогнозируемые напряжения, способные вывести механизм из строя и даже серьезно его повредить.

При одиночной установке чаще всего применяют сфероконические подшипники самоустанавливающегося типа. Такой узел используется как упорный. При парной установке эти детали уже выполняют роль радиально-упорных опор качения. Чтобы элемент опирания вала работал правильно, необходимо точно выдерживать рекомендованное производителем механизма расстояние между узлами. Часто выполняется монтаж обычных подшипников качения в сферические корпуса – такое решение отличается простотой реализации и при этом экономически оправдано. Метод незаменим при установке длинных многоопорных валов, использующих для опирания более двух подшипников. При замене выходе из строя одного самоустанавливающегося подшипника из комплекта, нередко рекомендуют замену всех опор. Это дает возможность обеспечить максимально слаженную работу всех опор.

Установка на вал самоустанавливающихся подшипников с коническим отверстием

Самоустанавливающиеся опоры с коническим отверстием монтируют на вал с использованием закрепительной или стяжной втулки. В этом случае назвать определенную величину натяга невозможно, так как она определяется методом анализа. Перемещая кольцо опоры по шейке втулки, находят оптимальные характеристики натяжения для данного случая. Окончательная установка и фиксация такой опоры выполняется путем затягивания гайки, которая своим перемещением напрессовывает внутреннее кольцо на шейку вала. После завершения затяжки, когда подшипник займет свое предусмотренное конструкцией узла положение, гайку обязательно нужно законтрить.

Еще более простым способом является установка поры с коническим отверстием гидрораспорным методом, с использованием гидравлической гайки и насоса. Такой способ может быть единственным возможным в случае, если опорная деталь имеет значительные габариты. В зазор между подшипником и валом закачивают под давлением масло. Оно разделяет сопряженные поверхности и значительно снижает коэффициент трения между ними.

В процессе работы важно контролировать радиальный внутренний зазор, который будет уменьшаться по мере перемещения опоры вдоль вала. Величина зазора при монтаже является важным параметром, который определяет степень натяга и необходимую по техническим требованиям посадку. Контроль степени натяга выполняется несколькими методами:

• Использование щупа;

• Замер угла затягивания стопорной гайки;

• Путем замера значения смещения изделия по оси;

• Методом замера увеличения диаметра внутреннего кольца.

Важным моментом подготовки узла к эксплуатации является регулировка зазора. В случае с упорно-радиальными подшипниками, имеющими коническое отверстие, это возможно выполнить, перемещая подшипник вдоль оси вала.

Качественная установка подшипников качения по ГОСТ должна выполняться только квалифицированным специалистом с опытом подобной работы и необходимым набором инструментов и материалов. От того, насколько качественно выполнен монтаж зависит не только срок службы опоры, но и целостность вала, а иногда и корпуса. После монтажа важен тщательный контроль параметров опоры и соответствия ее требованиям стандартов и производителя механизма.

Радиально-упорные подшипники

Шариковые радиально-упорные подшипники почти всегда применяют в парной зеркальной установке с обязательной осевой затяжкой.

Способ затяжки и расположение подшипников влияют на работу узла. Затяжка внутренних обойм (рис. 776, а), когда оси качения шариков скрещиваются между подшипниками (схема Х), обеспечивает большую жесткость узла, чем затяжка наружных обойм (вид б). Когда оси качения располагаются вне подшипников (схема О).

Это хорошо видно на рис. 776, г, изображающем особенно неудачное расположение по схеме О, при котором поверхности качения наружных обойм почти точно укладываются в сферу с центром в оси симметрии установки. Устойчивость вала против выворачивающего действия поперечной силы Р невелики; вал оказывается как бы расположенным на сферической опоре. Расположение по схеме X (вид в) придает валу полную устойчивость.

В зависимости от схемы установки подшипники по-разному реагируют на тепловые деформации системы. Если корпус при работе нагревается больше, чем вал, или выполнен из материала с более высоким коэффициентом линейного расширения, то в схеме X осевой натяг увеличивается, а в схеме О — уменьшается.

Если же температура вала больше температуры корпуса, то в схеме X натяг ослабевает, а в схеме О — увеличивается.

Гироскопические моменты

В радиально-упорных подшипниках вследствие наклона оси вращения шариков под углом β к оси вращения подшипника шарики подвергаются действию гироскопических моментов, стремящихся повернуть шарик вокруг собственной оси, касательной к направлению окружной скорости шарика (рис. 777, а).

где w0 — угловая скорость центра шарика, вращающегося вокруг оси подшипника, рад·с –1 ; wш — угловая скорость шарика при вращении вокруг собственной оси; I — момент инерции шарика;

где dш — диаметр шарика, см; ρ — плотность материала шарика (для шарикоподшипниковых сталей ρ = 8·10 3 кг/м 3 ).

Угловая скорость центра шарика

где w — угловая скорость вала (w = πn/30); D’ и d’ — диаметры окружностей контакта соответственно на наружной и внутренней обоймах;

где dср — средний диаметр подшипника.

Для подшипников легкой серии dш/dcр = 0,18—0,22, средней серии 0,22—0,25, тяжелой серии 0,27—0,3.

Угловая скорость шарика при вращении вокруг собственной оси

Подставляя в уравнение (348) значение I из формулы (349) и wш из формулы (353), получаем

Как видно из этого уравнения, гироскопический момент пропорционален квадрату угловой скорости и четвертой степени диаметра шарика. Он возрастает по синусоидальному закону с увеличением угла контакта β, достигая максимальной величины в упорных подшипниках, у которых β = 90° (вид в).

Удобно выразить гироскопический момент через центробежную силу шарика:

Вводя значение Рцб в формулу (354), получаем

Подставляя D’ из формулы (351) и вводя обозначение dш/dср = а, находим

Вращению шарика под действием Мг препятствует момент трения (вид б):

где f — коэффициент трения скольжения (вследствие неизбежных при работе подшипника вибраций коэффициент трения имеет незначительную величину f = 0,01—0,02); N — реактивная сила на поверхности контакта; при равномерном распределении нагрузки по шарикам

здесь А — осевая нагрузка на подшипник; z — число шариков.

Вращение шариков не происходит, если

Подставляя в это соотношение значение Мтр из формулы (358) и Мг из формулы (356), находим минимальную величину осевой нагрузки, при которой вращение не происходит

или ввиду того, что

Рассчитаем подшипник 46316 средней серии (d = 8 см; D = 17 см; dср = 12,5 см; dш = 2,8 см; β = 26°; число шариков z = 12).

Примем n = 3000 об/мин (w = 314 рад·с –1 ); коэффициент трения f = 0,02.

Диаметры окружностей контакта по формулам (351) и (352)

Угловая скорость центров шариков по формуле (350)

Центробежная сила шарика по формуле (355)

Минимальная осевая сила, предупреждающая вращение шариков, по формуле (359)

В подшипниках, нагруженных достаточно большой осевой силой, вращение шариков обычно не происходит (за исключением шариков, диаметр которых в пределах допуска на изготовление меньше диаметра остальных шариков).

В ненагруженных подшипниках (замыкающие подшипники парных установок) вращение наблюдается при недостаточно сильной затяжке, а также при ослаблении натяга в результате осевого перемещения вала под действием рабочей нагрузки.

В подшипниках, нагруженных только радиальной силой, вращение может происходить в ненагруженной зоне подшипника. Для предотвращения этого явления необходимо затягивать подшипники достаточно большой осевой силой (А > Аmin).

В радиальных шариковых подшипниках гироскопические моменты возникают при наклоне линий контакта в результате приложения осевых сил, а также при перекосах подшипника. Вследствие незначительности углов β гироскопические моменты невелики.

В конических роликовых подшипниках гироскопические моменты, достигающие при больших углах β значительной величины, воспринимаются поверхностями контакта и вызывают увеличение кромочных нагрузок.

Предварительный натяг

Правильно выбранный натяг обеспечивает плотное прилегание шариков к беговым дорожкам, уменьшает износ поверхностей качения, повышает нагружаемость и долговечность подшипников, предупреждает вращение шариков под действием гироскопических моментов и, следовательно, снижает коэффициент трения.

Чрезмерный натяг столь же опасен, как и недостаточный, так как вызывает защемление шариков, перегрузку поверхностей качения и повышенное тепловыделение.

Предварительный натяг осуществляют следующими основными способами:

1) затяжкой подшипников на мерное осевое смещение наружных обойм относительно внутренних;

2) затяжкой подшипников до получения определенного момента сопротивления вращению;

3) приложением к подшипникам постоянной осевой силы (пружинный натяг).

При первом способе между внутренними и наружными обоймами парных подшипников устанавливают дистанционные втулки неравной длины. При установке по схеме X (см. рис. 776) внутренние обоймы затягивают гайкой 1 (рис. 778, а) до упора в торец дистанционной втулки. При этом в схеме возникает натяг, определяемый разностью (а) длин втулок.

При установке по схеме О (вид б) затягивают гайкой 2 наружные обоймы до упора в торец внешней дистанционной втулки.

Применяют также затяжку наружных обойм концевой шайбой 3 (вид в) до выбора зазора (а), регулируемого мерными шайбами 4. Если подшипники расположены рядом (виды г, д), натяг достигается установкой между обоймами калиброванных шайб 5 толщиной, отличающейся на величину (а) от толщины фиксирующего элемента (кольцевого стопора).

Промышленность выпускает сдвоенные радиально-упорные подшипники с заранее установленным зазором (а), выбираемым при затяжке (виды е—з).

Необходимый натяг зависит от формы поверхностей качения, угла контакта, расстояния между подшипниками, характера нагрузки, частоты вращения, температуры узла, коэффициента трения, величины рабочей нагрузки (радиальной и осевой) и других факторов. Учесть в расчете все эти факторы очень трудно.

Заводы-изготовители, выпускающие подшипники для установки с предварительным натягом, придерживаются норм, действительных только для подшипников данного типоразмера и с данным расстоянием между подшипниками. В остальных случаях приходится подбирать натяг опытным путем.

Ориентировочные цифры: для подшипников малого и среднего размера при установке на небольшом расстоянии один от другого а = 0,05—0,07 мм, для крупных подшипников 0,07—0,12 мм. При высоких нагрузках, малых частотах вращения и больших углах контакта применяют большие значения (а); при больших частотах вращения и малых углах контакта — меньшие.

Рекомендуется избегать совместного натяга подшипников, расположенных на больших расстояниях один от другого, когда возникают трудно учитываемые деформации. В таких случаях целесообразно выполнять фиксирующую опору в виде сдвоенных подшипников 6 с предварительным натягом, а вторую опору сделать плавающей в виде радиального (вид и) или сдвоенного (вид к) подшипника с предварительным натягом.

В опорах, где первоначальный натяг быстро теряется (тяжелонагруженные опоры, подшипники с малым углом контакта β), необходимо предусматривать возможность периодической подтяжки подшипников.

Регулировка с помощью калиброванных шайб 1 (рис. 779, а) неудобна. Чаще применяют бесступенчатое регулирование посредством затяжки гайкой 2 внутренних (вид б) или гайкой 3 наружных (вид в) обойм. Остальные обоймы (наружные на виде б и внутренние на виде в) устанавливают жестко.

Натяг регулируют путем затяжки гаек до получения беззазорного, но достаточно легкого вращения.

Обычно применяют следующие достаточно грубые способы.

1. Гайку затягивают до момента, пока вал (или установленная на нем деталь) перестает вращаться от руки, после чего гайку отвертывают на определенный угол (обычно на четверть оборота) и стопорят в этом положении.

2. Гайку затягивают до отказа и затем медленно отвертывают, постепенно прилагая к проверяемой детали усилие руки. Как только деталь начинает вращаться, гайку стопорят.

Если к деталям присоединены какие-либо механизмы, исключающие возможность проворачивания, то гайку затягивают нормированным моментом, предварительно устанавливаемым опытным путем. При этом надо учитывать переменность трения в резьбе и на посадочной поверхности затягиваемой обоймы. Повышенное трение может поглотить большую часть силы затяжки.

Пружинный предварительный натяг

При этом способе в систему вводят спиральные или тарельчатые пружины, обеспечивающие натяг практически постоянной величины, почти независимо от износа поверхностей качения, колебаний линейных размеров и тепловых деформаций.

Пружинный натяг применяют:

— в опорах, расположенных на больших расстояниях одна от другой;

— в прецизионных узлах, где необходимо исключить биения, нарушающие точность производимых машиной операций;

— в быстроходных агрегатах, где зазоры вызывают смещение центра тяжести вращающихся деталей с геометрической оси вращения и появление повышенных центробежных нагрузок;

— в агрегатах, подверженных динамическим нагрузкам, где зазоры приводят к разбиванию и быстрому износу поверхностей качения.

В схеме пружинного натяга (рис. 780, а) подшипник 1 жестко закреплен на валу и в корпусе; подшипник 2 плавает наружной обоймой в корпусе. Плавающая обойма нагружена пружинами, создающими в обоих подшипниках постоянный натяг.

Конструкция (б) отличается от предыдущей тем, что подшипник 2 плавает внутренней обоймой на валу.

Недостаток обеих конструкций состоит в том, что вал жестко зафиксирован только в одном направлении (светлые стрелки). В противоположном направлении вал фиксируется только силами пружин и при осевой нагрузке, превышающей силу пружин, может перемещаться в пределах зазора (s) в натяжном устройстве.

Эти конструкции применимы в случаях:

— когда рабочая осевая нагрузка направлена в одну сторону, а нагрузок в противоположном направлении нет или они невелики по сравнению с силой затяжки пружин;

— когда допустимо осевое смещение вала в пределах зазора под действием повышенных сил, противоположных рабочей нагрузке.

Практически беззазорную фиксацию обеспечивает конструкция (в), где подшипники установлены с предварительным натягом путем затяжки на внутреннюю дистанционную втулку 3, длина которой несколько меньше длины внешней дистанционной втулки 4. Натяг создается спиральной пружиной, действующей на наружные обоймы подшипников.

Так как подшипники установлены в корпусе жестко, то конструкцию применяют при небольших расстояниях между подшипниками, когда тепловые деформации невелики.

При больших расстояниях фиксирующую опору выполняют в виде спаренных радиально-упорных подшипников 5 с пружинным предварительным натягом (вид г). Вторую опору делают плавающей в виде одиночного радиально-упорного подшипника 6 с пружинным натягом или в виде сдвоенных радиально-упорных подшипников 7 (вид д) с предварительным натягом.

Определить силу пружинного предварительного натяга расчетным путем трудно. Расчет натяга из условия предупреждения вращения шариков под действием гироскопических моментов по формуле (359) дает даже при коэффициентах запаса 1,5—2 уменьшенные значения силы предварительного натяга. Это объясняется тем, что сила пружин должна быть достаточной для преодоления силы трения на посадочных поверхностях подвижных обойм, поэтому силу предварительного натяга устанавливают опытным путем.

В системах с пружинным натягом должны быть предусмотрены средства регулирования силы пружин.