Как устанавливается поисковая чувствительность

Чувствительность.

Чувствительность дефектоскопа, определяемая в общем случае как возможность дефектоскопа выявлять отражатели заданного размера, является важнейшим параметром, определяющим в основном достоверность и воспроизводимость контроля.

Проведение контроля при произвольном уровне чувствительности дефектоскопа может привести к пропуску опасных дефектов или к напрасному забракованию изделий в результате регистрации эхосигналов от мелких неопасных дефектов или даже от структурных неоднородностей. Поэтому обнаружение дефектов, оценка их размеров и отбраковка продукции должны производиться на строго определенных уровнях чувствительности.

Различают несколько видов чувствительности: реальную, абсолютную, предельную, браковочную, поисковую и условную.

Реальная чувствительность определяется минимальными размерами реальных дефектов, которые могут быть обнаружены в изделиях данного вида при выбранной настройке дефектоскопа. В силу различных отражающих свойств реальная чувствительность к трещинам будет отличаться от реальной чувствительности к включениям и т.д. Численное выражение реальной чувствительности определяется на основании статического анализа выявленных дефектов в данном изделии, которые были измерены при вскрытии.

Абсолютная чувствительность характеризует максимально достижимую чувствительность электроакустического и электрического трактов дефектоскопа к акустическим сигналам. Она может измеряться величиной резерва чувствительности до появления шумов при полностью введенных регуляторах усиления и мощности по отношению к опорному донному сигналу от плоскости, расположенной на расстоянии

Предельная чувствительность определяется наименьшей площадью плоскодонного отверстия, соосного с акустической осью преобразователя, расположенного в данном испытательном образце на данной глубине и уверенно выявляемого при заданной настройке дефектоскопа. Этот уровень часто называют контрольной чувствительностью, а искусственный отражатель, по которому он настраивается – контрольным отражателем. Предельная чувствительность является основным параметром контроля и обычно регламентируется соответствующими нормативными документами.

Эквивалентной площадью (диаметром) называют площадь (диаметр) плоскодонного отверстия, залегающего на той же глубине, что и реальный дефект, и дающий ту же амплитуду эхо-сигнала.

Предельную чувствительность, распространенную на весь объем контролируемого изделия называют уровнем фиксации (контрольным уровнем) или уровнем браковки. Уровень фиксации определяется эквивалентной площадью дефекта, который должен выявляться во всем объеме контролируемого изделия; уровень браковки – эквивалентной площадью дефекта, недопустимого в данном изделии. Уровни фиксации и браковки установлены в нормах контроля данного изделия.

Браковочная чувствительность характеризуется максимальной площадью плоскодонного отражателя, предельно допустимого по действующим техническим условиям для данного изделия. Обычно ее уровень на 3,5-6 дБ (в 1,5-2 раза) ниже, чем уровень предельной чувствительности.

Поисковая чувствительность определяет уровень усиления дефектоскопа при поиске дефектов. Необходимость ее введения обусловлена тем, что предельная чувствительность дефектоскопа в процессе сканирования значительно ниже, чем при неподвижном положении преобразователя. Поисковая чувствительность обычно на 5-8 дБ превышает уровень предельной чувствительности.

Настройку на предельную чувствительность (на заданной глубине), уровни фиксации и браковки выполняют по искусственным дефектам. Не обязательно изготовление дефектов типа плоскодонного отверстия. Можно воспользоваться другими отражателями или донным сигналом и выполнить пересчет по формулам акустического тракта или АРД-диаграммам.

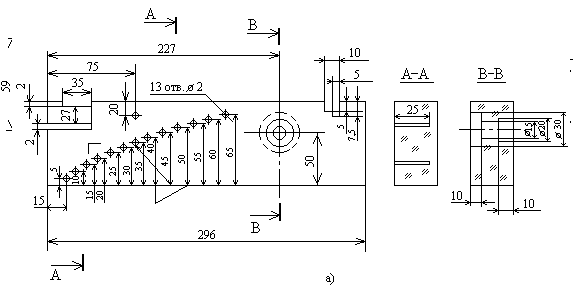

Условную чувствительность дефектоскопа с преобразователем определяют по максимальной глубине (мм) расположения отражателя – бокового отверстия диаметром 2 мм, уверенно выявляемого дефектоскопом в стандартном образце СО-1 из плексигласа (рис. 4.1,а) или по разности (дБ) между показаниями аттенюатора Nx, для которого определяется чувствительность, и показанием N0, при котором еще уверенно выявляется отражатель диаметром 6 мм на глубине 44 мм в стандартном образце СО-2 (рис. 4.1,б).

Условные чувствительности по СО-1 и СО-2 могут быть сопоставлены экспериментально.

|

|

Некоторому значению предельной чувствительности соответствует определенное значение условной. Предельная чувствительность может быть воспроизведена по условной, если значения f1, a0, 2а, t преобразователей соответствуют тем значениям, для которых была задана условная чувствительность. Часто настраивают уровень фиксации по искусственным дефектам в лаборатории и там же определяют условную чувствительность, а затем воспроизводят уровень фиксации на месте контроля по небольшим образцам СО-1 или СО-2.

Эталонирование чувствительности по испытательным образцам является самым распространенным способом. При этом способе эталонирование чувствительности производится по испытательному образцу или непосредственно на контролируемом изделии, в котором выполнено плоскодонное отверстие или другой отражатель эквивалентной площадью, регламентируемой соответствующими нормативными документами.

Прямым способом можно эталонировать чувствительность дефектоскопа любого типа. Способ наиболее прост и автоматически учитывает влияние многих факторов на параметры акустического тракта. Но он весьма дорогостоящий, так как требует изготовления большого набора испытательных образцов с различными отражателями. Испытательный образец изготовляют из стали той же марки, что и контролируемое изделие. Обязательными условиями являются соответствие качества поверхности испытательного образца качеству поверхности контролируемого изделия и проведение термообработки, если она предусмотрена для контролируемого изделия. Размеры образца должны быть такими, чтобы на эхо-сигнал от отражателя не накладывались ложные сигналы от стенок и углов образца. Эти ложные сигналы должны быть по развертке значительно дальше опорного эхо-сигнала.

На испытательном образце на расстоянии не менее 20 мм от одного из краев делают искусственные эталонные отражатели, соответствующие требуемой предельной или браковочной чувствительности. Производить настройку чувствительности по образцам с реальными дефектами нельзя. Это объясняется невозможностью точного определения размеров и формы реальных дефектов и воспроизведения их при тиражировании образцов.

Выбор типа отражателя определяется его отражательными свойствами, технологичностью изготовления и возможностью выдерживания заданных размеров: ГОСТы 21397-81, 24507-80 и 14782-86 предусматривают применение следующих эталонных отражателей: плоскодонное отверстие, боковой цилиндрический отражатель, сегментный отражатель и угловой отражатель.

Плоскодонное отверстие изготовляют в испытательном образце так, чтобы его ось совпадала с осью ультразвукового пучка (рис. 4.2,а). При настройке РС-преобразователя ось отверстия должна быть перпендикулярна поверхности образца. У данного эталонного отражателя имеется существенное достоинство – крутая монотонная зависимость приращения амплитуды эхо-сигнала от диаметра отражателя.

Высота h сегментного отражателя должна быть больше длины ультразвуковой волны; отношение h/b сегментного отражателя должно быть более 0,4.

Угловой отражатель (зарубка) хорошо имитирует выходящие на поверхность трещины и непровары (рис. 4.2,г). Анализ отражения ультразвуковых волн от моделей дефектов в виде угловых отражателей показал, что отраженное от зарубки поле формируется в основном в результате двукратного отражения волн от дефекта и поверхности изделия (углового эффекта).

Предельную чувствительность от плоскодонного отверстия на предельную чувствительность от зарубки перерассчитывают по формуле Sз=Sп/N, где N– коэффициент, определяемый по графику N=f(e) (рис.4.3). Коэффициент N практически не зависит от материала.

Зарубки выдавливаемые специально заточенным инструментом – бойком.

Ширина b и высота h углового отражателя должна быть больше длины ультразвуковой волны: отношение h/b должно быть более 0,5 и менее 4,0.

|

Рис. 4.3. Зависимость N = f (e) для стали,

алюминия и его сплавов, титана и его сплавов.

Если производят контроль не всего наплавленного металла за один проход, а по слоям (последовательно верхнего, среднего и нижнего), то отражатель должен находиться на глубине нижней границы соответствующего слоя.

Используют АРД-диаграммы двух видов. Обобщенная безразмерная АРД-диаграмма представляет собой семейство кривых, отражающих зависимость амплитуды сигнала Р/Р0 в дБ от диаметра дискового отражателя d, расстояния до него r, диаметра пьезоэлемента D и частоты ультразвука f. Она построена в безразмерных параметрах:

В качестве примера определим с помощью АРД-диаграммы амплитуду сигнала от дефекта диаметром d=6 мм, расположенного в стальном образце на глубине r = 100 мм перпендикулярно оси нормального искателя диаметром D=12 мм (радиус а=6 мм) на частоту 2,5 МГц.

Длина волны

Длина ближней зоны

Приведенное расстояние

Приведенный диаметр дефекта

На пересечении вертикали

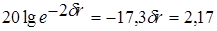

Чтобы учесть затухание ультразвука, нужно умножить полученное значение на

Таким образом, c учетом затухания

Виды чувствительности и разрешающая способность дефектоскопа

Виды чувствительности и разрешающая способность дефектоскопа.

Перед началом работы обязательно осуществляется настройка чувствительности дефектоскопа. Настройка чувствительности преследует две задачи:

1. проверку работоспособности всего электрического тракта;

2. регламентацию (жесткое задание) его чувствительности по опорному акустическому сигналу, полученному от какого-то стандартного отражателя определенных геометрических размеров.

Абсолютная чувствительность характеризует максимально достижимую чувствительность дефектоскопа к акустическим сигналам. Это характеристика дефектоскопа.

Контрольная чувствительность определяется наименьшей эквивалентной площадью дефекта, расположенного на данной глубине в испытательном образце данного вида и уверенно выявляемого при заданной настойке регуляторов дефектоскопа. При контрольной чувствительности определяют параметры дефектов.

Браковочная чувствительность характеризуется максимальной величиной эквивалентной площади дефекта, предельно допустимого по действующим техническим условиям для данного изделия. Определяется максимальная площадь дефекта, допустимого исходя из прочности расчетов.

Поисковая чувствительность определяет уровень усиления дефектоскопа при поиске дефектов. Учитывает снижение чувствительности в результате сканирования, т. е. движение ЛЭП.

Способы прозвучивания сварных соединений.

Ультразвуковой контроль эхо – методом может осуществляться прямым, прямым и однократно и многократно отраженным лучом.

Способы прозвучивания прямым лучом.

Достоинства: способ наиболее помехоустойчив, т. е. при его применении наблюдается минимум ложных эхосигналов( от каких-либо элементов конструкции в зоне соединения :приварных косынок, валика усиления, выфрезеровок)

Недостаток: наличие мертвой зоны «М», вызванной тем, что ПЭП упирается в валик усиления шва.

При контроле необходимо выбирать такие параметры ПЭП, чтобы «М» была минимальна.

Для изделия особо ответственного назначения с неблагоприятной статистикой распределения дефекта под валиком рекомендуется ПЭП с

Контроль прямым и однократно отраженным лучом.

Осуществляется между т. 1и 3. Позволяет, ведя контроль с одной стороны, прозвучивать «мертвую зону». При прозвучивании прямым и однократно отраженным лучом

|

Недостаток: зависимость определенной чувствительности к дефектам, берущимся отраженным лучом, от состояния внутренней поверхности ОК. Поэтому, если ОК – сосуд, заполненный жидкостью, то перед контролем она должна быть удалена( чтобы резче был контраст акустических свойств сред).

Контроль многократно отраженным лучом.

Данный способ сопровождается большим числом ложных сигналов от валика усиления шва и является наименее помехоустойчивым. Применение его ограничивается случаями, когда не имеется доступа непосредственно к сварному шву.

Понятие акустического и электрического трактов ультразвукового дефектоскопа.

Акустическим трактом ультразвукового дефектоскопа называется путь импульса от излучателя до отражателя и обратно к приемнику ультразвука.

При расчете акустического тракта определяют ослабление амплитуды сигнала на этом пути. Амплитуда сигнала от дефекта зависит от акустических свойств материала, частоты ультразвука, форы и размеров искателя и дефекта, расстояния между ними.

Если обозначить амплитуду упругого напряжения или давления зондирующего импульса через

При этом при анализе искатель (приемник) представляют как совокупность большого числа элементарных излучателей колебаний. Ультразвуковые волны, излучаемые различными элементами источниками интерферируют( поэтому в ближней зоне есть мах и мин амплитуды).

Для круглого искателя в дальней зоне излучения (из кварца)

Выражение в квадратных скобках :

По этой формуле определяется значение угла

Технологический процесс ультразвукового контроля.

Технологический процесс ультразвукового контроля включает в себя следующие последовательно выполняемые операции:

— оценка контроле пригодности изделия;

— подготовка изделия к контролю;

— определение карты контроля с указанием основных параметров контроля и схемы прозвучивания;

— поиск и обнаружение дефектов;

— измерение координат, размеров дефектов, определение их формы;

— оформлен6ие результатов контроля.

Оценка контроле пригодности ( дефектоскопичности ) изделия.

Дефектоскопичность – это совокупность свойств изделия, определяющих возможность проведения контроля с заданной вероятностью.

На дефектоскопичность конструкции влияет:

-наличие доступа для проведения контроля;

-наличие ложных отражателей.

Требования, определяющие контролепригодность, следует уже учитывать на стадии конструкторской проработки изделия

Изделие считается пригодным к контролю, если:

1. центральный луч ультразвукового пучкак проходит черпез все точки контролируемого сечения;

2. подлежащий фиксации минимальный дефект независимо от его координат в изделии выявляется на фоне шумов.

Надо: d

Если часть сечения изделия остается недоступной для прозвучивания, то изделие считается ограниченно дефектоскопичным. С целью повышения дефектоскопичности удаляют усиление швов в энергомашиностроении. Неоднородность структуры (сварные, паяные сосуды, плакированные, композиционные, биметаллические материалы) влияя на стабильность акустических свойств9скорости ультразвуковых колебаний, коэффициента затухания), приводит к неравномерной чувствительности, погрешностям измерения координат дефектов.

По акустическому критерию дефектоскопичность оценивают путем предварительных измерений размера зерна, структуры и коэффициента затухания на разхличных участках изделия.

Хорошо прозвучиваются изделия из углеродистой и низколегированной стали, алюминия, титана. Гораздо хуже медь, чугун, пластмассы, аустенитные сварные швы из-за крупного зерна и высокого коэффициента затухания.

Подготовка изделия к контролю.

Подготовка поверхности ввода ультразвуковых колебаний (удаляют окалину и краску, сглаживают забоины, задиры, убирают брызги металла, сварочный флюс, снимают усиление шва, если это предусмотрено технологическими требованиями). Проводят вручную или механическим способом. Зачистка включена в технологический процесс и не входит в обязательную операцию УЗК. Качество подготовленной поверхности оценивают по параметрам шероховатости. Оптимальной считается поверхность с шероховатостью 20 20мм. При этом добиваются правильных показаний глубиномера при измерении координат искусственных отражателей в образце. Точность настройки повышается с увеличением числа отражений в рабочем диапазоне расстояний. Технология настройки глубиномера дефектоскопа осуществляется в соответствии с инструкцией завода изготовителя.

Цель настойки чувствительности – установление такого усиления дефектоскопа, которое обеспечивает надежную регистрацию эхо-сигналов от дефектов минимально допустимого для данного изделия размера.

Обычно в задании на контроль оговариваются три уровня рабочей чувствительности:

— контрольный, при котором измеряют параметры обнаруженных дефектов и оценивают допустимость дефектов по предельным значениям параметров;

— поисковый, при котором проводят поиск дефектов путем сканирования преобразователем по заданной траектории.

Браковочный и контрольный уровни чувствительности задаются нормативной документацией. Поисковый уровень, как правило, на 6дБ устанавливается ниже контрольного.

Поиск и обнаружение дефектов.

Схему поиска выбирают из условия необходимости прозвучивания всего сечения изделия и на основе анализа возможных координат, формы и размеров дефектов.

Для устоявшегося технологического процесса, как показывает опыт, характер распределения, размеры, тип, ориентация дефектов отличаются постоянством. С учетом реальной геометрии изделия и ориентации дефекта рассчитываются оптимальные углы ввода и размеры преобразователя. Максимальная выявляемость достигается когда ультразвуковой луч перпендикулярен плоскости дефекта. Если возможно наличие нескольких типов дефектов, то прозвучивается изделие ПЭП с разными углами ввода, либо прозвучиванием прямым и отраженными лучами; прозвыучиванием с противоположных сторон.

Поиск дефектов производится путем продольно-поперечного или поперечно-продольного перемещения преобразователя по всей контролируемой зоне. Траектория, шаг и скорость сканирования определяются толщиной изделия, его формой, полем излучателя. Шаг сканирования должен быть не более половины диаметра пьезоэлемента. В процессе перемещения наклонный ПЭП необходимо непрерывно поворачивать вокруг его оси на 15