Как усилить стремянку алюминиевую

Простейшая доработка стремянки, расширяющая ее функционал

Надо Матвееву послать на обзор. Пояс для инструмента + магнитный напульсник для крепежа едва ли за штуку перевалит.

Сука кто на руке отверстия сверлит?

Это когда скучно и хочется пострадать хернёй. Проще купить пояс/разгрузку

Поясная сумка с карманАми. Если на поясе неудобно, можно на плечо через голову.

Знакомый носит на такого рода работе жилетку с вагоном карманов.

И не надо задумываеться йопнется ли инструмент со стремянки или нет.

А он йопнется и не раз.

хлипкое оно на вид. особенно если туда пассатижи засовывать

так-то идея с полочкой хорошая. но лучше наверное пояс иметь а-ля вассерман.

Пора бы нам сделать лесенку

Периодически делаем для наших любимых заказчиков лесенки, давно хотел написать о производстве таких изделий, но все никак в запаре не мог набрать контента и сесть за пост.

Так вот, сжав в кулак все, что сжималось, таки справился и буду мало-мало вам рассказывать.

ВАЖНО! Я показываю ту технологию, которую применяю сам. На тотальную истину я не претендую, учить никого не собираюсь. С удовольствием подискутирую с разбирающимеся и не очень в вопросе товарищами в комментариях.

Итак. Начинается все с осмотра и замера места планируемой установки лестницы. Собираемся, берем кучу измерительного инструмента и едем на место.

Вот такая вот картина нас ждет. Снимаем размеры, обсуждаем нюансы, жмем руки и отправляемся проектировать.

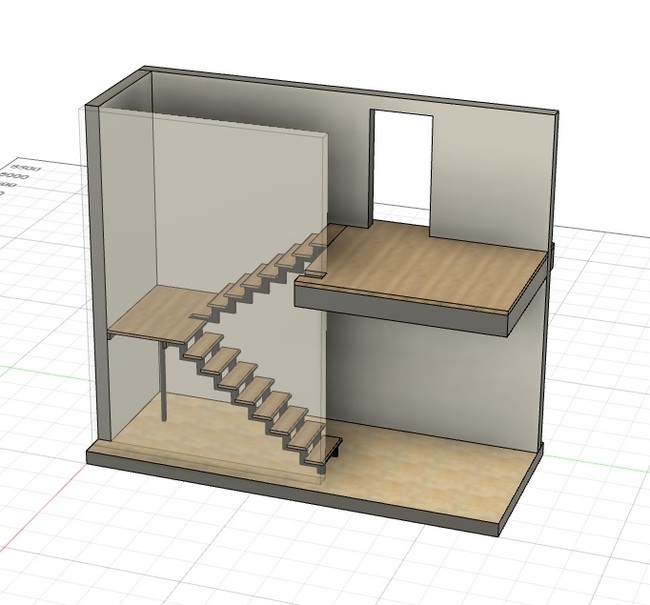

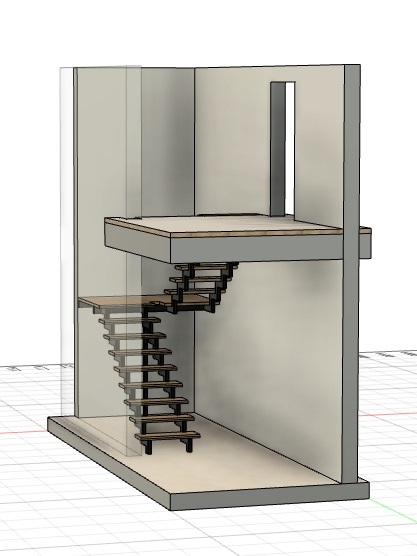

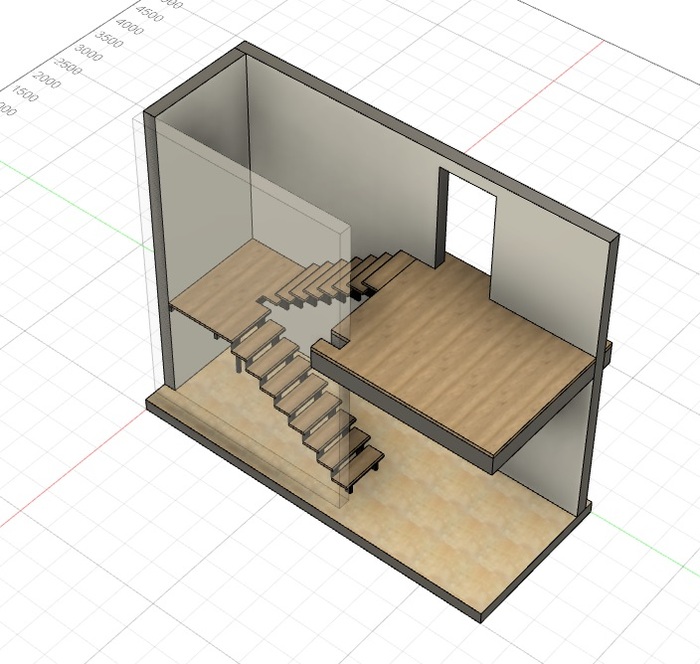

Имея некие «стандарты» лестницестроения (сам придумал слово)), пожелания по проекту и любую программу для моделирования рожаем проект.

Из проекта вытягиваем чертежи, считаем и заказываем металл.

Металл получен. Труба 100х50х3мм. Режем заготовки, собираем стапель и начинаем все это дело собирать до кучи.

Как результат получаем кучу одинаковых делалек и внезапно мелкоузовая сборка завершена.

Берем заранее заготовленные комплекты и начинаем собирать косоуры по одному.

После сборки первого, он используется как шаблон для сборки остальных.

В итоге у нас есть четыре готовых косоура и мы можем начинать их отделку.

Мы привариваем «уши» для крепления ступеней и шпатлюем швы. Теперь переезжаем в малярку.

После покраски хватаем косоуры, балки, кучу инструмента и дуем монтировать.

Ну и собсна, результаты наших трудов

За сим все, с удовольствием подискутирую в комментариях (предвижу срач по поводу прочности, жесткости, прогибов и прочего).

Дочитавшим, досмотревшим, подписавшимся и прочим спасибо!)

С Уважением, ваш Memfel!

Китайские лампочки «сделай сам»

Решил ради интереса купить маломощных (3Вт) китайских ноунейм-лампочек на али. Сразу оговорюсь, что лампы не самые плохие: по крайней мере, светодиоды не изображают кипятильник (нагрев до примерно 75 градусов).

Такие вот весьма аккуратные шарики. Проверяем камерой смартфона на пульсации:

Как видим, всё предельно печально. Ну не беда. Подкупаем жмень электролитических конденсаторов (400В 2,2мкф), они весьма дешёвые на том же Али.

Вскрываем шарик просто руками, вкрутив лампу в патрон: проще всего тянуть шарик рассеивателя на бок, он весьма просто выходит из завальцовки.

Как видим, никаких конденсаторов тут нет вообще, так что паяем наш конденсатор параллельно входному диодному мосту, соблюдая полярность (а то бахнет).

В итоге имеем неплохую дешёвую лампочку без пульсаций:

Напоследок лампы с модификацией и без рядом:

P.S. Осторожно, в лампах высокое напряжение.

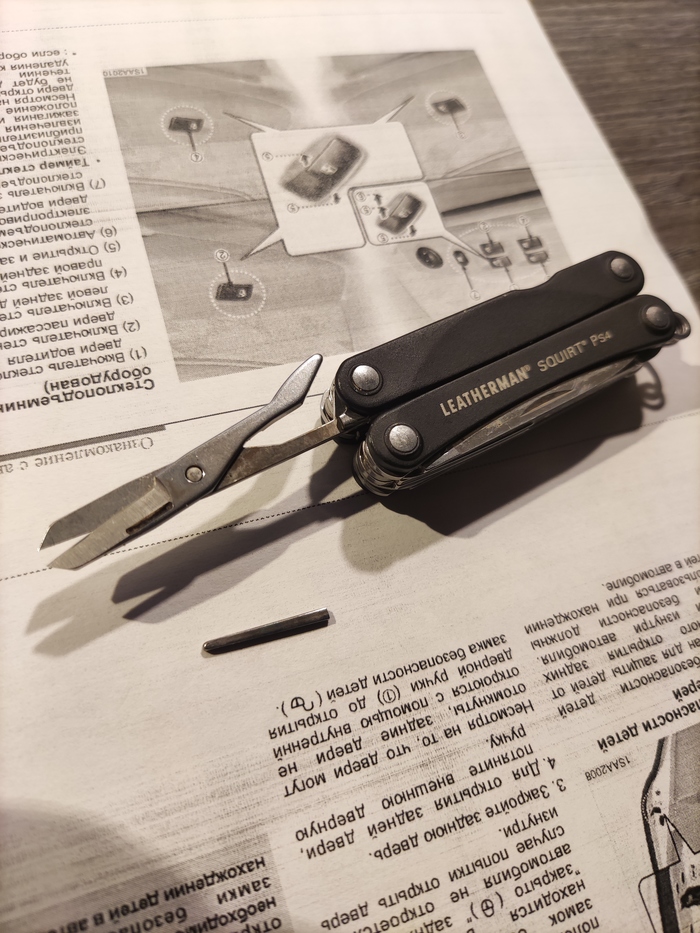

Полезная доработка ножниц Leatherman Squirt PS4

Большинство владельцев этого маленького, но очень полезного мультитула сталкиваются с вот такой вот крайне распространенной проблемкой:

Простая доработка тв-антенны

Всём привет!

Сегодня столкнулся с проблемой плохого приёма сигнала цифрового ТВ с уличной активной антенны. А также с копеечным решением проблемы.

Итак, у клиента дешёвая активная уличная антенна. С момента установки постоянные проблемы с пропаданием сигнала. До вышки по прямой около 15-20км.

Мультиметром проверил питание, целостность кабеля. Всё норм. Сигнал на ТВ стоит в районе 28-31%. Картинка то и дело пропадает, появляется надпись «нет сигнала». В плохую погоду вообще не показывает.

Антенна закреплена на крыше, на плате усилителя никаких следов коррозии не наблюдается.

Почесав репу и повертев антенну, решил из остатка кабеля замудрить какое-то подобие дополнительного элемента приёма. Свернул колечко, зачистил концы и закрепил обоими концами к корпусу антенны. Как-то так:

Как это не удивительно, но сигнал поднялся до 100%. Сигнал устойчивый, никаких скачков. Во время дождя не просел.

В общем, не знаю, откуда такая мысль появилась, но мысль удачная.

Может, кому пригодится. Это гораздо дешевле новой антенны.

Крылечко

Закончил на днях небольшое крыльцо для частного домика в СНТ, старое деревянное совсем сгнило, да и подъём по нему был неудобен.

Косоур из профиля 40х20 со стенкой 2 мм, высота ступеней 175 мм, размер ступеней 1000х280 мм.

Плюс небольшие перильца по желанию заказчика.

Конструкция покрашена чёрной матовой краской.

Доски ступеней покрыты маслом (цвет «тёмный орех»).

Лестница на металлическом каркасе (закончили)

Добрый день. Закончили.

Перила и пропитал всё маслом и боковины зашил.

Опять на Ваш суд

Лестница на крыльцо на металлическом каркасе

Добрый день.

На Ваш суд выставляю своё творение

Сварил отцу на дачу, на всю работу ушло 2 дня. Профильная труба 50*25*2,5, обшивка террасная доска лиственница. В последствии покроем маслом и зашьем подступенки и боковины. Не профессиональный сварщик, просто инвертор есть в наличии.

UPD: продолжение поста

Консольная лестница

Давно собирался рассказать про свою лестницу. Хотел сделать что-то визуально «легкое», хотел сделать столик рядом с выходом в гараж и хотел, чтобы была подсветка ступеней.

Сперва кадр того, что получилось (правда под ступеньками будут матовые крышки, чтобы скрыть проводку и рассеять свет):

И вот как это было. Сперва замуровал в стену несколько швеллеров и притянул их шпильками насквозь стены:

Затем сварил сами ступени и стал их приваривать к швеллеру:

Даже собрал регулируемый держатель для ступеней из пару брусков, пары шпилек и обрезка трубы, чтобы варить в одиночестве:

Повторяю так раз 18 и привариваю трубы-держатели будущей столешницы, она же поворотная ступень:

И начинается самое сложное. Придумать облицовку ступенек. Сперва хотел сделать что-то из искусственного камня, но это оказалось нереально дорого и сам материал скользкий. Я стал искать что-то нескользкое и в Икее увидел коврики из пластика под офисные кресла, они натолкнули меня на идею.

Заказал на одном предприятии тонкие чехлы из поликарбоната, а основу ступеней собрал из фанеры.

И устанавливаю сами чехлы:

Про русский бизнес и странные лестницы

Как то был пост про лестницы:

И я понял, что тоже хочу странную лестницу на чердак. Вот такую:

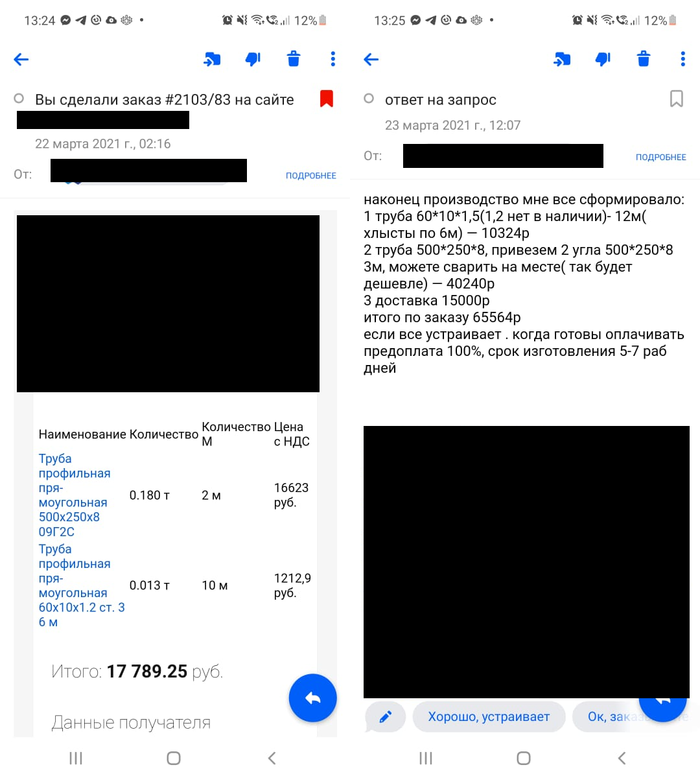

Решил купить 2 метра огромной квадратной трубы сечением 500х250 мм и нарезать ее кусочками. Открываем первый сайт в гугле, где можно купить такую трубу, оставляем заявку на 17К (+5 за доставку), ждем когда перезвонит менеджер. Перезванивает, обещает все уточнить, присылает уточненную смету: 65К. Вот на что они рассчитывают?

Тут прекрасно все: газелька за 15К (15км от МКАДА), маленькая труба за 10К вместо 1К. Ирония в том, что за эти деньги я даже трубу не получу, а лишь два уголка, которые я «могу сварить на месте».

Кто поможет достать такую трубу в Москве? А может есть альтернативные идеи, как сделать такие коробки-ступеньки?

Как я лестницу на второй этаж делал

Пушистый снег укрыл хрустящим покрывалом весь мусор, гордо именуемый «стройматериалами». Большая часть этих самых материалов превратилась в памятник, поскольку торжественно вмерзла с наступлением морозов под минус сорок.

Само собой, такие температуры не способствовали желанию долго работать на улице.

Почему долго?

Да потому что времени у нас много, ведь примерно месяц назад мои начальники (да поразит их понос) сказали мне, что я БЕЗЫНИЦИАТИВНЫЙ (вот не знаю, что это значит, и как связано с профессией инженера). Ну и вежливо попросили меня уволиться.

Но это вот всё присказка и к делу отношения не имеет.

Так сказать, для придания художественной ценности.

В общем, погоревал три дня и приступил к устройству лестницы.

Работа кропотливая, трудоемкая, требующая много времени и в тепле.

Идеальные условия.

Итак. Посчитал, решился, начал. Пилил и варил всякие железяки и вот что получилось.

Ведь они склеены из фанерок. Из шпона.

Ну и вот чего получилось по итогу

Вот как то так.

Разумеется, можно было запилить тыщу постов на эту тему и растянуть эту историю на год.

Заработать много плюсиков.

Подняться в рейтинге.

Стать королём.

Но.

Кому вдруг прям вот совсем интересно, как и что там сделано, все тонкости, моя гнусная рожа, а также теория по лестницам, то внизу поста ссылка на видео. По видео есть навигация по разделам и каждый этап можно посмотреть отдельно.

Согласно правил сообщества ссылки по времени в видео:

0:00 Вступление

0:46 Теория (какого размера необходимы ступени)

4:58 Расчёт и эскизный проект (самая нудная часть, интересна только тем, кто сам собрался повторить)

16:48 Монтаж каркаса

21:29 Изготовление ступеней

23:03 Изготовление перил

Как я видеокамеру изобретал

Речь пойдет об этой самоделке. А пока предыстория.

После несколько лет снимал почти только на него, снимал видео, качество было шикарное, но не было автофокуса, т.к. старенький Canon 600D не имел такую функцию.

Фотоаппарат дает картинку как профессиональная видеокамера, которая может стоить 1-2-3 млн. руб. Цифры примерная, но суть думаю вы поняли.

Итак, почитав форумы, посмотрев обзоры, было принято решение купить фотокамеру SONY a6300 + два объектива Sigma 16/1.4. mm и 30 mm/1.4.

После начался активный период изучения настроек, основ видеосъемки, монтажа и т.д., и конечно нашлись серьезных недостатки при видеосъемке.

1. Перегрев фотокамеры. Она в 4К тупо выключалась отработав 22 минуты.

2. Батарея садится за 1час 15 минут.

3. Маленький монитор. В него ничего не видно.

Все это я знал до покупки, но как-то пришла идея снимать свадьбы, выпускные и т.п., там требовалась длительная съемка, без перегревов и смены аккумулятора.

В итоге, понимаю что требуется доработка и покупаю 2 мощных аккумулятора от видеокамеры, адаптер к ним, и вставку-пустышку (вместо родного аккумулятора), вольтметр для контроля заряда, а так же накамерный монитор.

Кулер находится под адаптером для аккумулятора, дует на родной экран и стенку.

Потом добавил накамерный монитор. Можно регулировать угол и высоту монитора, крепится к фотоаппарату на трубки от настольного светильника. Принцип тот же.

На фото плохо видно крепление монитора.

Внешний микрофон сделан из металлического корпуса от фонарика.

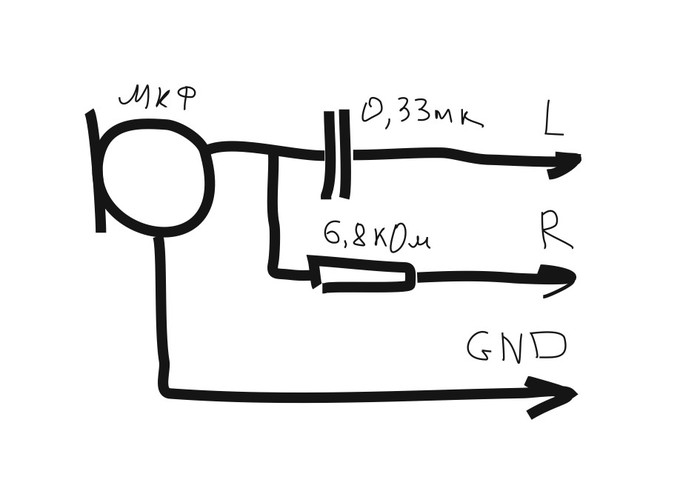

Микрофон НЕ требует доп. питания от батарейки, т.к. было придумано на мой взгляд оригинальное решение. Питание самого капсуля берется с правого канала фотоаппарата.

При монтаже делаем звук с левого канала на обе дорожки, и головная боль с батарейками в отпадает навсегда.

Но какое то время поснимав, начинаешь понимать что надо еще кое что улучшить. Приходит идея переделать вообще все, в итоге получился монстр изготовленный из пластика от корпусов старых ноутбуков. Клеилось все на эпоксидку.

Микрофон был так же переделан в корпус от ресивера фотовспышки, куплена ветрозащита, сам капсуль микрофона установлен внутри корпуса на резинки, чтоб не ловить вибрацию.

Потом пришла мысль сделать монитор поворотным на 180 градусов, долго придумывал реализовать это с помощью петель от ноутбуков (которые держат экран ноутбука), в итоге получилось не очень надежно, хлипковато.

Монитор болтался, поэтому пришлось отказаться от этой идеи и сделать нормально две петли, как в ноутбуках, и тогда только я успокоился.

Кулер дует под родной экран фотоаппарата, т.к. в 4К греется стенка за ним.

Всем добра и красивых кадров!

Р.S. Там тапками не кидайте, типа нафиг все это надо было делать, можно видеокамеру купить за эти деньги. Не купите. А изобретать мне нравится.

Лестница своими руками (завершающая)

И снова здравствуйте.

Если вас удалось осилить два предыдущих поста

То мне лишь остается добавить фнальные фото.

кстати, что бы под лестницей место не пропадало зря, сделал дверки. полуилось удобное место хранения для чемоданов. карантин, все дела. Видать долго там еще пролежал.

вобщем как то так.

на момент публикации статьи лестница в использовании чуть больше года. полет отличный. шумов не издает. трещин нет. покрытие держится.

Лестница своими руками (часть вторая)

Пока публиковалась первая часть, уже забыл про что она 🙂

Нус, продолжаю.

доделываем нижний пролет на печеньках

Получилось что-то в таком духе.

Если возникнет вопрос, зачем на фото стропы, это я стягивать ступени при подгонке. что бы устранить зазоры.

На этом первый пролет закончен. проще простого. а вот как делать второй?

стены там нет, не нарисуешь, а тетиву как то нужно подогнать. и тут я снова вспомнил про ту самую экструзию. взял два листа, прикрепил их к доске, доску закрепил межу вторым эрмитажем и последней забежной ступенью.

расчертил ступени и подступенки.

что бы понять форму распила тетивы взял уровень, поставил в режим фиксации линии и методом подгона гнал линию так, что бы расстояние снизу и сверху от краев ступеней было +- одинаковое. далее вылезал из экструзии шаблон самой тетивы, приложил и отпилил.

Получилось легко и просто

после подгонки можно приступать к монтажу ступеней. тут уже все просто. как и с нижним пролетом, процесс аналогичен, метод монтажа такой же.

после того, как лестница была закончена. приступаю к перилам. тут все немного проще.

На торцовке запиливаю нужные углы балясин, кладу на них перила и делаю подгонку столбов.

аналогично другая сторона и низ

после завершения нужно покрывать все это дело.

Лак однозначно нет. скользко. сложно подрихтовать если будет скол или косяк.

трудно восстановить цвет.

Для покрытия использовал масло воск для паркетов и бла бла бла.

низ подшил ОСБ, получилось весьма не плохо ну и стильно ИМХО.

типа под лофт немного. оттуда и кирпичики на фоне.

Ну вот. снова не хватило место для финальных фото. Да простит меня сообщество. приступаю к написании завещающей части.

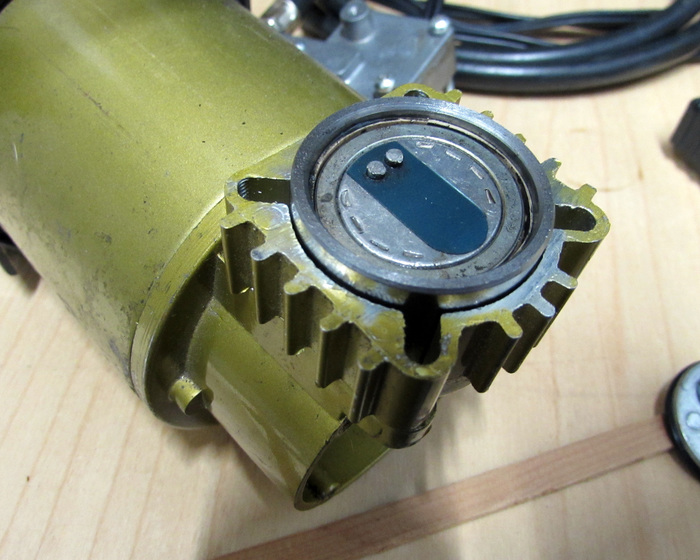

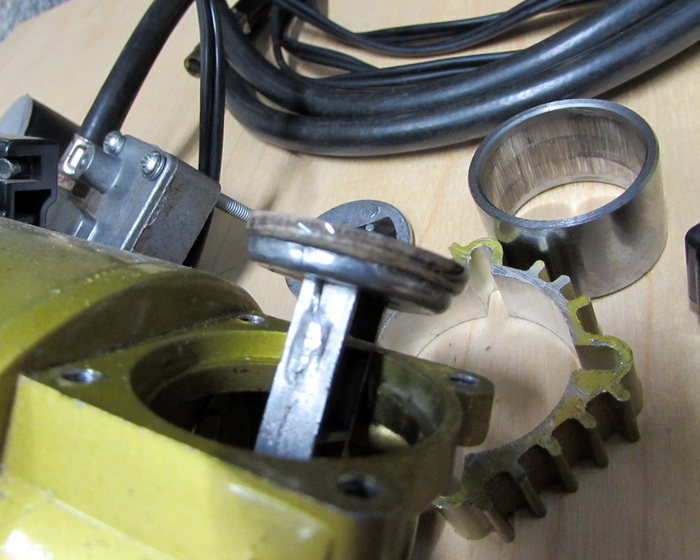

Попытка продлить жизнь автомобильному компрессору

Сразу предупрежу: был использован 3Д принтер.

У меня оригинальный автомобильный компрессор Торнадо 580. К сожалению старый. Покупал я его около 12 лет назад за 800 рублей.Не знаю, сколько сейчас аналогичный компрессор стоит, но думаю всяко дороже. Есть подделки с малым ресурсом.

В один из дней хотел подкачать колесо и попытка не удалась. Компрессор как всегда, важно гудел мотором, поршень бегал туда-сюда, но давления не создавал.

Пришлось разбирать и смотреть, кто виноват и что делать.

Сразу обратил внимание, что забор воздуха происходит свободно. Через отверстие наверное и палец пролезет, а учитывая, что применяется компрессор на дороге, то и пыли набрать может.

Открываем крышку, открутив 4 винта. На пальце шатуна стоит не обслуживаемый подшипник. Неплохо.

Разбираем дальше. Снимаем головку, радиатор и клапан в головке. Попутно обнаруживаем, что радиатор имеет большой зазор и по факту не отводит тепла от цилиндра. Т.е. чисто номинальная часть корпуса. Зазор можно выбрать обернув цилиндр алюминиевой или медной фольгой. Эффект будет положительным при длительной подкачке колес.

Конструкция клапана проста. отверстие, прикрытое лепестком из пружинной стали.

Такая же конструкция клапана и на поршне. В моем случае дефект проявился в виде слетевшего уплотнительного колечка из резины. После установки на место работоспособность восстановилась.

Попутно осматриваем поршень и цилиндр. Поршень имеет единое целое с шатуном, что особо не радует. Конструкция подразумевает повышенный износ поршневой группы, да к тому же и неравномерный. Уплотнительное кольцо выполнено скорее из пластика, либо кожи. Чем заменить при износе, пока не решил.

Вот такой износ цилиндра за 10+ лет эксплуатации. В данном случае можно частично восстановить характеристики цилиндра просто перевернув его. Поршень частично будет ходить в не изношенной зоне, что несомненно даст эффект. Ну и смазка регулярная не помешает. С другой стороны на детали в смазке будет активно оседать пыль и грязь, что безусловно ускорит износ.

Видеоверсия дефектовки компрессора.

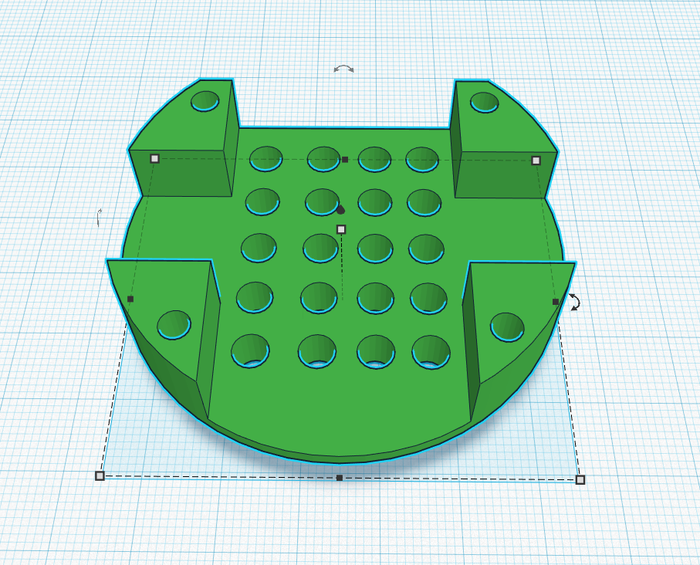

Рисовал в https://www.tinkercad.com Это простенький онлайн редактор осилит даже школьник.

Печатать можно практически любым пластиком. Механических нагрузок деталь не несет.

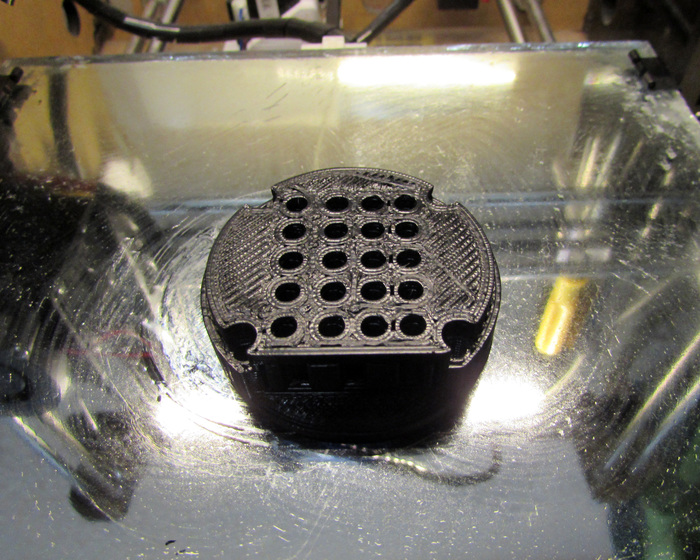

На фото деталь напечатана на самом бюджетном принтере Анет А8 соплом 0.8мм пластик АБС.

Ссылка на деталь https://www.thingiverse.com/thing:4559387 В свободном доступе. Если тема будет интересна, то можно будет создать базу таких деталей под разные версии компрессоров на выбор.

Так же нам потребуется небольшой кусок синтепона, который будет использован как фильтрующий элемент и 4 винта м3х20 взамен родных коротких.

Сборка не вызывает трудностей. Открутить 4 винта крестовой отверткой, установить проставку, установить фильтр, закрыть крышкой и зафиксировать винтами. ВСЕ.

Видеоверсия доработки компрессора.

Данная доработка в посте поможет скорее новым компрессорам продлить срок службы. Есть интерес как сделать порты для смазки поршня и кривошипно-шатунного механизма, поскольку производитель компрессора о смазке не позаботился.

Доработка сумки Cimco для инструментов под свои требования

Работаю электриком в управляющей компании и приобрёл давеча наплечную сумку Cimco специально для инструментов. До этого обходился обычной неспециализированной сумкой тоже через плечо, но меня в ней постоянно напрягала проблема отсутствия быстрого и удобного доступа к инструментам.

Заказывал обновку через интернет, а после приобретения и непродолжительной эксплуатации я пришёл к выводу, что меня в ней устраивает всё. Но в первые же дни использования сумки эти самые резинки под отвёртки показали себя совершенно никудышными. И я понял, что надо с ними что-то решительно делать.

Сперва пытался обратиться со своим проектом в различные ателье в своём городе, но в итоге все они отказались браться за такую хлопотную работу. Тогда пришлось взять ситуацию в свои руки, хотя у меня практически нулевой навык шитья и нет даже самой простой швейной машинки. Но делать было нечего.

Сначала аккуратно распорол бесполезные штатные резинки с откидной панели сумки, но не выкидывал их, так как в дальнейшем они ещё смогут пригодиться. Но всё же основным сырьём для рукоделия стали купленные в магазине тканей и фурнитуры эластичные ленты шириной 3, 5 и 7 см. Там же я приобрёл самые крепкие чёрные нитки, которые у них были в наличии.

Потом стал прикидывать куда и как будут размещаться инструменты на внутренней панели. Для разметок в том же швейном магазине был куплен мелок для нанесения меток на тканях.

И принялся шить. Шил по одному гайду из Youtube, где опытная швея учила имитировать машинные швы вручную. Это оказалось на удивление несложно.

Было приятно примерять инструменты на их новых местах.

Новых креплений становилось всё больше.

Пока я, наконец, не разместил всё, что хотел. По мере работы в задумку вносились некоторые коррективы. Например, зубило я решил разместить в другом месте на сумке. Также я оставил пару запасных мелких креплений в углу свободными на всякий случай.

И оставалась финальная компиляция всех слоёв, что, к сожалению, осталось за кадром. Орудовал тонкой иглой для облегчения пробивания толстого слоя ткани с пластиком, помогая себе напёрстком и пассатижами (протаскивал ими иглу). Итого на это рукоделие ушло пару дней.

В довесок решил приделать и регулируемые ремешки-стопоры, дабы инструменты не вываливались при полном открывании молний сумки.

Фурнитуру для стопоров (стропы и пластиковые кольца) я получил из старых и бесхозных магазинных подсумков, пустив оружейное снаряжение в мирное русло. И о чём не жалею.

Соседнюю панель сумки с карманами под шарнирно-губцевые инструменты и прочее я оставил без изменений, так как к ней у меня не было никаких претензий. Разве что на самом дне, в месте соединения этих двух половинок сумки, я пришил пару дополнительных резиночных креплений. В них у меня, к примеру, разместились полотна для ножовки по металлу.