Как усилить абс пластик

№11. Восстановление пластмасс ABS и PP

Приветствую Вас в своем бортжурнале.

Хотел бы поделиться с Вами своим личным опытом решения одной проблемы. Фотоматериал был подготовлен в начале ноября 2018, текст написан в конце декабря. Позже, часть текста была утеряна вместе с энтузиазмом. Энтузиазм все же нашёлся и он побудил меня на создание иного варианта текста 13 марта 2019 и его публикацию сегодня. Почти 5 месяцев… Достаточно оперативно. 😀

Проблема ломающегося пластика в машине никого не удивит. Начинается всё с неаккуратного демонтажа, хаотично разбросанных деталей или даже само по себе. Для тех, кто еще не столкнулся с такой проблемой, сразу напишу: пластик в Самаре — полнейший отстой. Будьте аккуратны при его демонтаже, т.к. ломается он от малейшего прикосновения. Так, при демонтаже передней части панели у меня отвалилась скоба вместе с кусочком пластика, даже несмотря на соблюдение аккуратности.

Если Вам кажется, что купить новую аналогичную деталь — самое верное решение, то можно будет поспорить. Следует учесть все подводные камни в этом варианте в зависимости от типа пластиковой детали. Так, например, реснички фар, могут не попадать в цвет с кузовом (либо быть некрашеными, тогда ещё затраты на покраску), быть кривыми и т.д. Внутренний пластик, такой как облицовка стоек, достаточно тяжело найти в продаже, если только попытать счастье на разборках. Некоторые детали (например, заглушка ручки стеклоподъемника) вообще не встречаются в продаже, а идут в комплекте с электростеклоподъемниками. Это далеко не все нюансы данного способа.

Возможно, в этой записи для многих не будет ничего нового, но я бы очень хотел поделиться достаточно надежными методами восстановления пластмассы на нашей машине, избегая уродский секундный клей или саморезы… Или что-то ещё… Со стремлением многих людей сэкономить и так на очень дешёвом автомобиле, я назову проблему, описанную в этой записи, достаточно актуальной. Пусть это будет своего рода руководство к действию не только для них, но и для всех, так как некоторые детали действительно целесообразно восстановить.

Идея написать эту запись пришла ко мне именно потому, что:

— в машине много неудачно склеенных элементов салона (на секундный клей была приклеена ручка водительского зеркала, остался большой след на дверной карте, а ручка всё равно отвалилась);

— сломаны некоторые внешние элементы в цвет кузова (купленные реснички не попали в тон и к тому же были кривыми);

— покупка некоторых элементов нецелесообразна по некоторым причинам (малые повреждения на облицовке стоек, высокая цена торпедо, отсутствие необходимости в боковинах задней полки);

— многие из поврежденных элементов отстутсвуют в продаже или продаются комплектом (заглушка ручки стеклоподъемника, молдинг крыла);

— некачественное восстановление пластика на СТО (всё тот же молдинг крыла);.

… и другое.

Среди всех пластмасс, в нашем автомобиле широко используется ABS и PP.

[Пластик ABS]

Пластик ABS — это почти весь внутренний, а также часть наружнего пластика автомобиля. Пластика ABS полно и в повседневной жизни. Вариантов восстановления — великое множество, но я использую для его восстановления ДИХЛОРЭТАН.

Дихлорэтан свободно продаётся в хозяйственных магазинах, но мной он был приобретен в магазине радиодеталей. Цена флакона — не более 100 рублей. Хватит надолго.

Дихлорэтан растворяет пластик, благодаря чему прочность соединения, спустя определённое время, почти не уступает цельному пластику.

Для выполнения склеивания нужны ватные палочки (нанесение ими дихлорэтана на склеиваемую поверхность очень удобное, либо вата на спичке). Обязательно необходимо убедиться, растворяется ли пластик при воздействии на него дихлорэтана: если вата активно приобретает его цвет, значит этот предмет может быть восстановлен. Необходимость данного действия обусловлена тем, что не весь пластик ABS хорошо склеивается.

Первыми были восстановлены реснички. Я просто брал ватную палочку, смачивал ее в дихлорэтане и обильно наносил его на место склейки, а затем прижимал половинки между собой. Затем, ещё раз обильно смачивал получившийся шов с двух сторон и откладывал деталь на сутки.

Некоторый пластик дихлорэтан сжирает сильнее и поэтому, чтобы не получилось «провала», правильнее будет растворить кусочек аналогичного пластика и наносить его на склеиваемую поверхность

Кроме ресничек, у меня было куча треснувшего пластика в салоне — облицовка передней и центральной стойки крыши, пластиковые боковины задней полки. Всё делал по описанному выше сценарию. Склеено намертво, единственный негативный момент — это выделяющаяся глянцевая поверхность в месте склейки.

Этот минус можно легко обратить в плюс — смочив всю поверхность пластика, можно придать ему блестящий вид. Зашкурив место склейки, можно избавиться от выделяющегося шва, но я не стал над этим заморачиваться.

[PP (Полипропилен)]

Полипропиленовых деталей в автомобиле тоже хватает. Это, в основном, наружний пластик (бампера, молдинги, накладки на пороги).

Все, наверное, слышали о пайке бамперов? Я точно никого не удивлю если предложу данную идею в качестве основной. Просто я вспомнил, что когда-то при монтаже водопровода полипропиленовые трубы соединяли при помощи соединения расплавленных концов. Из полипропиленовых деталей сломанными у меня оказались внутренняя часть заглушки ручки стеклоподъемника (не существующая в продаже) и задний молдинг. Так как молдинг был восстановлен ранее (не очень качественно), то опыты проводил только над заглушкой. Полипропилен при плавлении становится как пластилин. Нужно жалом паяльника расплавить повреждение полностью вглубь, а затем разровнять поверхность с обоих сторон. Соединение получилось достаточно крепким, несмотря на упрощение. Для более надежного соединения можно использовать сеточку, утапливать ее вглубь.

Предложенные варианты восстановления пластика достаточно эффективны при минимальных затратах и лично от себя рекомендую забыть секундный клей за 10 рублей, как не соответствующий требованиям прочности соединения компонент. А как Вы поступаете с поврежденными пластиковыми элементами? Оставляйте комментарии.

Про толщину обвесов

Хочу поделиться своими познаниями о толщине обвесов

Речь пойдет об обвесах произведенных из стеклопластика, про обвесы из абс пластика нечего хорошего сказать не могу и не хочу кроме того что они изготавливаются очень быстро

Обычно люди когда получают свои долгожданные обвесы от разных производителей жалуются на то что они слишком тонкие и местами «ДАЖЕ ПРОСВЕЧИВАЮТ»!) и отправляют их мне на усиление=)

Собственно отвечу вам на эту всеобщую озабоченность так как я считаю:

В том что обвесы просвечивают нет ничего плохого и а даже и хорошо)

Суть в том что основной материал из которого изготавливают эти обвесы практически прозрачный, а цвет серый или любой другой дает первый слой который наносится на форму «гель» для более глянцевой поверхности наносится он не всегда равномерно иногда остаются просветы, много геля тоже плохо, когда его много появляется паутинка

Толщина: плюсы и минусы

Плюс толстого бампера один! он прочный! очень прочный, самое то для российских дорог!)

Основные минусы

Толстый бампер намного тяжелее подогнать на машине, вам может понадобиться разнообразный инструмент и скорее всего строительный фен

Также у такого бампера огромный вес и цена в два раза выше а также при ударе бампер может остаться целым но пострадают другие уезвимые места

Плюсы тонкого обвеса теперь очевидны легкая подгонка, малый вес, не большая цена

Минус один прочность иногда даже при доставке страдают

Вот изготовленный мной последний обвес усиленный в максимум, устанавливать его будет не просто, но зато разбить его будет крайне тяжело)

Конечно производителям стоило бы делать обвесы чуток по толще, но тогда они будут стоить дороже на половину как минимум

Клеи, склеивание, соединение, хим.составы.Автовладельцам на заметку.Добавляем свой опыт в комментариях.

Данный материал я собирал сам лично и ещё несколько человек мне помогли в этом.Он будет полезен всем.Тем кто чинит, кто хочет и занимается тюнингом либо просто мастерам своего дела ;)Всё что здесь указано нашло применение в личном опыте.

Предлагаю добавлять свой опыт в комментариях и создать полезный топик для всех!

Клеи и клеящие составы

1.Дихлорэтан

Растворенный пластик(от боксов для CD\DVD) в дихлорэтане-хрупковат и не очень склеивает(правда зависит от пластика который клеишь, бывает стойкий к дихлоэтану.Некоторые пластики склеивает нормально.Металл-бесполезно.

Цвет:прозрачный

3.Клей «Титан»

Плюсы:Хорошо клеит мягкие материалы, текучий, сохнет достаточно быстро

Минусы\плюсы: эластичен.

Цвет:прозрачный

4.Клей-гель «Момент»

Плюсы:хорошо скрепляет всё, на много лучше, чем простой «Супер-клей».Он может склеивать пористые материалы.

Хорошо подходит для фиксации деталей.

Минусы:испарения, склеивает пальцы(работать в перчатках)

Цвет:прозрачный

примеры работ:1

5.»Праймер 3М»

Клеящая жидкость для усиления адгезии виниловой плёнки(любая марка плёнки) к любой поверхности на стыках и углах.

Плюсы:реально хорошо и уверенно приклеивает плёнку в тех местех, где без него она обычно отклеивается со временем.

Минусы:после нанесения клеящей жидкости(токой кистью), плёнку нужно клеить сразу по месту (нельзя отклеивать или перемещать), быстро сохнет.

Цвет:прозрачный\карамельно-белый

6.»Момент-монтаж»(жидкие гвозди).

Плюсы:его много, клеит: дерево, металл, некоторые виды пластика, пфх, после подсыхания можно править\лепить поверхность

Минусы:липнет к рукам, очень долго сохнет(если нанести большой слой), бесполезнен где присутсвуют любые динамические нагрузки на клеящий слой(растяжение, скручивание)-крошится и трескается.Мой вывод:совершенно не подходит для моддинга, да и вообще вещь сугубо для строительства

Цвет:тёмно-жёлтый

7.Клей обувной Момент «Марафон»

Клей по своей основе напоминает обычный момент, отлично клеит кожзам к дереву, пластику.Запах за сутки практически исчезает.

Соединение получается эластичным, но достаточно стойким при незначительной деформации.Стоит не дорого.

Минусы: в тюбике его очень мало.

Цвет:светло-жёлтый

8.Клей «Момент Кристалл»

Клей по своей основе немного гуще, чем обычный момент.

Клеит кожзам, дерево, пластик

Соединение получается эластичным, но достаточно стойким при незначительной деформации.

Цвет:прозрачный

10.клей ПВА

Клей по составу напоминает кефир, молочного-белого цвета(бывает полупрозрачным)

Клеит дерево, бумагу, картон.Сохнет в течении 10-15 минут.

11.клей Момент «Пластик»

Прозрачный несколько тянется пластик клеит хорошо.

Клеит полистирол, полиуретан, жёсткий и мягкий пвх.

12.Клей Confiad (акриловая смола)

двухкомпонентный, предназначен для склеивания искусственного камня, однако практика показала, что им можно склеивать и дерево и пластик, не держит металл, и стекло! Плюсы: в комплекте специальный смеситель, для смешивания двух компонентов/достаточно прочен

Минусы, удобнее всего работать со специальным пистолетом (стоит почти 5000) при сильном нагреве/перепаде температур может треснуть/ токсичен

14.Супер клей+пищевая сода

Не удивляйтесь в данный список эта составляющая попала не случайно.

С помощью данной двойной субстанции можно надёжно скрепить пластик к пластику.Допустим оторвавшееся крепления бампера.

Следует обезжирить, зачистить и склеить супер-клеем две детали, далее посыпать небольшим слоем соды и снова нанести слой клея, пропитав им всю поверхность. По отзывам такая склейка-на много крепче, чем любой другой клей, включая эпоксидные смолы и клеевые пистолеты. Этот же состав можно отнести и к группе «эпоксидные составы и холодная сварка».

15.PowerPlast

Коммерческий аналог-«супер клей + пищевая сода.» Тоже самое, но в удобной упаковке и на 1000% дороже.

Эпоксидные составы и «холодная сварка»

1.Эпоксидная смола

Плюсы:Соединяет хорошо большие поверхности различных материалов, между собою и различными сочитаниями друг с другом.Шкурить можно.

Минусы:сохнет долго, Тонкие элементы соединяет плохо, трудно придать форму.

Комментарий по использованию, Grawer:

Эпоксидка — тоже отличная вещь, соединение получается очень прочным, как и сама застывшая смола, подтеки лучше убирать сразу, потом тяжело. Также можно «буторить» стружкой, в том числе металлической или цементом, получиться очень прочно. Есть способ высушить ее очень быстро, достаточно нагреть готовый состав, тогда застывает даже если неправильно замешана. Если недолить отвердителя, то застывшая смола будет мягче, но и эффект липкости тоже может проявиться. Если перелить отвердителя, то будет более хрупкой. Я мешаю 1 к 10. далее читаем тут

2.Клей-холодная сварка «Poxipol»(Поксипол).

Плюсы:Быстро сохнет, соединяет различные поверхности между собою.Можно шкурить(шлифовать)

Минусы:Соединение непрочное, немного эластичная, цена высокая.

Цвет:прозрачный, можно окрашивать в любой цвет(при смешивании двух компонентов)

3.»HI-GEAR Flexoplast»

Плюсы:Холодная сварка для пластика, хорошо разминается, как пластилин, липнет и на влажную\масляную поверхность, кроме пластика(написано в инструкции)склеивает стекло, дерево, керамику, металл.Схватывается за 5 минут,

полимеризуется за 15 минут, отвердевает за 1 час

Минусы:иногда слоится и трескается под нагрузками.

Цвет:светло-синий

примеры работ:1

4.»HI-GEAR Быстрая сталь»

Плюсы:В отличае от подобной холодной сварки «Flexoplast» имеет большую прочность, на много меньше подвержено сколам, хорошо склеивает металл

Цвет:Темно-серый

5.»Момент-эпоксилин duo»

Эпоксидная замазка состоящая из двух компонентов, похожая на Hi-Gear, но стоит дешевле в два раза.

Плюсы:Правда, полимиризируется(высыхает) примерно за 2-3 часа, полностью твердеет через 12ч-сутки.Можно сверлить, шкурить, красить.

Хорошо склеивает дерево, пластик(другое не проверял)

Минусы:если накладывать новую замазку на старую подсохшую-иногда слоится и отпадывает, т.к. эта «замаска», при отвердивании становится гладкой очень, нужно либо шкурить, либо наносить риски на невысохшую поверхность.

Цвет:светло-серый

Примеры работ: 1

6.Эпоксидный клей «Момент Супер Эпокси Формула 1»

Двухкомпонентный состав в удобном тюбике в виде двойного шприца с двумя насадками-смесителями.

Твердеет быстро, тюбик лучше израсходовать весь или максимум на два раза(две насадки).

В качестве клея-не пригоден.Не смог склеить текстолит и стеклотекстолит(в составе материала эпоксидная смола) между собою.Соединение получается нестойким к механическим воздействиям.

Герметики и изолирующие(клеящие) ленты

2.Термоусадочная трубка

Пластиковая трубка, при нагревании даёт усадку 2 раза.Нагревать можно, как строительным феном так и малым открытым огнём(спичка\зажигалка\горелка газовая), либо паяльником

Хорошо скрепляет и изолирует любые трубчатые пластиковые детали, особенно кабеля, провода и т.п.

Подбирается под любой диаметр кабеля и имеет любой цвет.

3.Изолента

Клеящая лента из пфх, предназначена для изоляции открытых участков кабелей и проводов.

Цвет:можно подобрать практически любой цвет

4.Супер лента «Момент»

Клеящая лента из пфх, армированная сеткой из тонкого искусственного волокна.Хорошо соединяет пластиковые пакеты и тонкие листы из пфх.Используется чаще для фиксации(на время) деталей и предметов.

Не очень прочно соединяет винил.

Минусы:под воздействием температуры больше 50градусов прочность соединения падает

5.Полиуретановый кузовной герметик-Клей «U-Seal» 501

Продаётся в специализированных магазинах по продаже автоэмалей, герметиков для стёкол и т.п.В больших шприцах, таких же как строительные герметики.

Быстро сохнет(15минут, тягучий, можно предать текстуру после 5-7 минут нанесения.

«Мокрый по мокрому»

Хорошо подходит для быстрого ремонта резиновых патрубков(когда они начинают течь, но ещё не рвутся).

Хорошо клеит пластик к дереву, пластик к металлу, пластик к винилу(плёнка виниловая)

способ №Х: Повышаем адгезию прилипания ABS пластика к нагревательному столу

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

С печатью ABS пластиком я знаком уже 3 год, но печатать большие детали из ABS пластика никак не удавалось, не было надобности, да и клиенты как-то не просили.

Совсем недавно вернулся к данной проблеме, и понял, что нужно заново учиться печатать ABS.

Способ №1: ‘Тафт с Мега Фиксацией 5 звёзд’

По словам автора: ‘. Когда печатаем со столом 110 градусов, ты деталь никогда не сможешь отцепить от стола’

Пробовать не стал, было лень бегать искать тафт по магазинам, да и думаю ценник на него не менее 300 рублей.

Способ №2: ‘Смесь АБС с ацетоном’

Мелко ножницами нарезают проволоку ABS и кидают в ацетон. Через пару часов получают густой раствор. Так же по рекомендации авторов данного метода рекомендуется использовать матовое стекло для повышения адгезии и вроде всё хорошо, кроме одного НО, данный метод ‘вонюч’, т.к. при прогревании стола ацетон выпаривается.

Способ №3: ‘Ушки Микки Мауса’

В целом способ вполне удачный, его можно применять в сочетании с другими способами.

Способ №4: ‘Сухой канцелярский клей’

По результатам тестов автор предложил использовать сухой клей фирмы UHU stick. выглядит он вот так:

Насколько я понял данный продукт является наследником старого доброго клея ПВА.

В детстве много клеил ПВА и никогда он мне не нравился, сохнет долго, отваливается. Позже я узнал, что все кто работает с деревом на производстве используют данный клей, по словам мастеров: ‘. две деревяхи клеет так, что хрен сломаешь’.

Привожу фразу автора: ‘. Минусом является дороговизна UHU stick карандаша для склеивания бумаг, да и не во всех канц. товарах он продается.’

Автор пишет: ‘. Стекло стола покрывается слоем клея ПВА, который растирается до получения равномерного тонкого слоя. Не застывший клей ПВА, как известно, белый и непрозрачный, а застывший – прозрачный. По наступлению прозрачности клея и определяется готовность поверхности к печати.

Но долго ждать тоже не стоит, при начале печати клей должен быть свежезастывшим

Первый слой должен быть максимально возможно тонким, экструдер должен буквально «вмазывать» пластик в пленку клея. Первый слой можно печатать на пониженной скорости с повышенной подачей пластика, о бдув при этом выключен’

Способ не плох, но опять это дополнительные расходы. Уверен, тем кто печатает в глубинке России нужен более простой способ, вообщем идём дальше.

Способ №5: ‘Клей БФ-2 + спирт

Смешиваем в отношении 1:1.

Со слов автора: ‘ABS не отлипает от стола, а после охлаждения отпрыгивает‘.

Данный способ я не стал применять по тем же причинам, что и предыдущем способе.

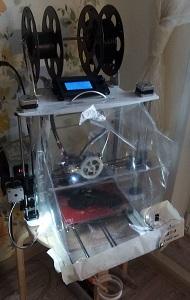

Способ №5: ‘Закрытая камера’

Если вы обратили внимание на тенденцию развития современных 3Д принтеров, всё идет к созданию закрытой камере шкафа рабочего пространства принтера:

Нужно это для того, чтобы исключить влияние перепадов температур. Поскольку принтер у меня открытый, типа Prisa I3, я как времянку изготовил такую конструкцию:

В совокупности с настройками слайсера это позволило убрать такие косяки при печати:

К примеру увеличение числа слоёв по периметру так же благотворно сказывается на печати.

Способ №5: ‘Акриловый пластик’

Суть способа использование пластика в качестве подложки. Пробовать я его не стал, думаю из описания и так всё понятно.

Данный метод позволит печатать на принтерах с ‘холодным столом’.

Способ №6: ‘Печать на пиве’

Довелось летом попечатать данным способом. Презентовали мне 2 литра просроченного пива. К слову сказать адгезия мне не очень понравилась, мы добавляли немного сахара. Адгезия повысилась на 30%.

Из минусов метода: Запах просроченного пива не всем может понравиться.

Способ №7: ‘Сахарный сироп’

По разным причинам (и экономическим в т.ч.) этот способ у меня прижился. Использую каждый день.

Восстановить покрытие стола очень просто, нужно на заранее прогретом столе промазать кисточкой или ватным тампоном сам стол.

При более лучшей адгезии можно сделать 3 ложки сахара.

По поводу данного способа что можно сказать, один раз я отдорал деталь от стола вместе с тонким слоем стекла.

Уверен, что Вы подскажете еще больше способов, я же здесь привел основные, что можно найти на просторах сети. Лично мне понравился способ №7 в сочетании ушек Микки. Просто и дешево.

Спасибо за просмотр!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Гараж

Ремонт, обслуживание и бережный уход за мото другом

Администраторы (1)

Модераторы (0)

Читатели (2745)

Гараж → Лечим пластик в гаражных условиях

Данный пост будет интересен для любителей развлечения «очумелые ручки». Все кто считают что ремонт пластика это не то, с чем стоит заворачиваться, и что пластик нужно покупать только новый и только оригинальный — могут смело пропустить этот пост и не портить себе и мне настроение.

Заранее прошу строго не судить, т.к. я не большой пец в этом деле и опыта не так уж и много, но тот что есть, на мой взгляд, может быть кому-то ценен. Так же хочу сказать, что пластик на текущем этапе НЕ КРАСИТСЯ, а только восстанавливается его целостность. Статей по покраске в интернете полно, да и заниматься этим самому в гараже это колхоз чистой воды (данное утверждение не относится к тем, кто имеет опыт и оборудование для профессиональной покраски).

И так с чего начнем. А начнем как всегда с предыстории. Как я упоминал в своём посте мотоцикл изначально покупал видя, что пластик в трещинах и его придётся либо менять либо восстанавливать. Естественно менять это не для меня, иначе Вы бы не читали данный мини отчет. Фактически с момента покупки Зюзика я периодически рылся в инете и собирал информацию по способах восстановления ABS-пластика. Таких оказалось не так уж и много, если не считать «мастеров» которые «ремонтируют» всем чего угодно начиная от термоклея, закачивая холодной сваркой. Самым «правильным» способом ремонта пластика, по мнению интернета, считается пайка строительным феном с пластиковыми электродами, но для таких работ нужно иметь собственно сам фен, электроды и достаточный опыт в использовании данных инструментов. Так как ничего из перечисленного списка у меня не было, особенно опыта, без которого ремонт пластика феном мог закончится и вовсе покупкой нового пластика, я решил прибегнуть к более простому но менее качественному (опять же по мнению интернет-сообщества) способу — а именно пайке паяльником. Но если бы пайка была только паяльником, то я наверное не писал бы этот пост, т.к. здесь ничего нового как бы и нет, к тому же паяльником не нарастишь куски пластика которых нет. Так же на каком-то форуме был найден обзор клейки пластика тем же пластиком. Звучит странно но по сути так и есть. Суть его в том, что берется такой же пластик (abs) и растворяется в 746 растворителе (если с номером не ошибся), а растворяется пластик хорошо, как показал мой опыт, затем этим «клеем» заливается шов. Честно сказать в этом что-то есть, но по большей части фигня на постном масле и чуть позже я дам обоснование своему утверждению. Склеивание пластика эбокситкой с усилением секлотканью я не применял, т.к. имеется опыт который говорит, что в некоторых случаях это не достаточно надёжно и при сильных вибрациях эбокситка отслаивается от пластика.

Скажу сразу: пластик всего мотоцикла я еще не сделал, занимался эти выходные только тремя кусками, которые идут «вокруг бака». И один из этих кусков имел самые серьёзные повреждения, в сравнении с остальным пластиком, посему именно на его примере буду рассказывать что и как делал, т.к. ремонт остальных кусков фактически является лишь частью действий, которые были применены на этом куске. Возможно и только ВОЗМОЖНО, я напишу еще один пост ближе к марту-апрелю где расскажу какие нюансы были в восстановлении остального пластика и о его покраске или оклейке винилом.

К сожалению, фоток с каждой стадии ремонта у меня не осталось, т.к. зачастую руки грязные и фотоаппарат/телефон под рукой не всегда.

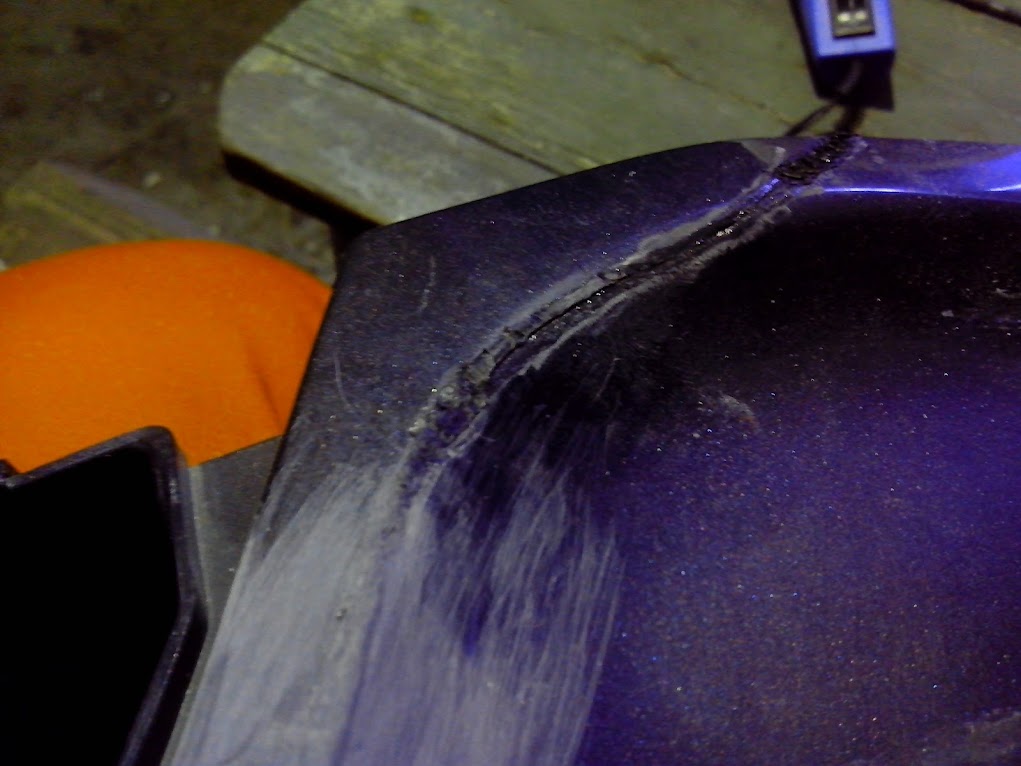

С чего же я начинал. А начинал с того, что с матами отдирал термоклей от моего пластика, по большей части он толком не держался, но в некоторых местах так поприставал что отодрать было проблематично. Деталь без этого клея выглядела вот так:

Дальше пришлось полностью проломать трещину, чтобы получить возможность выровнять плоскости относительно друг друга. Простого проламывания оказалось не достаточно, т.к. тот кто ремонтировал пластик до меня, этим не заморачивался и спаял пластик (видимо тоже паяльником) «как получилось», после этого залил всё это дело сверху термоклеем.После того как трещину разломал её внутренние грани пришлось обрабатывать шлифмашиной для удаления неровностей, которые не давали выровнять плоскости. После того как это дело было выровнено, положение детали было зафиксировано клеем, так же этот клей был залил в недоступные места трещины для более надёжной фиксации при пайке. После этого подобная процедура была проделана с остальными трещинами, только с тем различием, что трещины не проламывались полностью, а зашкуривались до пластика и в «правильном» положении фиксировались клеем. После того как все трещины были обработаны пришла пора пайки. Т.к. пластик планировалось потом обкрашивать, то трещины были пропаяны и с внешней и с внутренней стороны. Да, хочу заметить, что пайка это не просто «натыкать» жалом паяльника в пластик, плавить пластик нужно так, чтобы каждый раз проплавляя пластик вы частично делали наплавку на предыдущее место, где перед этим плавили.

Трещина зафиксированная клеем:

Та же трещина но уже пропаянная (но еще не разглаженная) с внешней стороны

После того как весь нужный шов был пропаян я заглаживал трещину паяльником, фактически ровняя все оставленные ранее заусенки, попутно хорошенько прогревая весь пластик под паяльником (прилично припекало пальцы с обратной стороны детали). Таким не хитрым способом были запаяны все трещины с обоих сторон детали.

стенка с ребром жесткости

бардачек вид с наружи

бардачек вид изнутри

общий вид детали

Шпатлевка очень вонючая и полимеризуется быстро только при температуре свыше около 20 градусов, посему наносить лучше на улице, сушить где угодно только не в доме. Я всё делал в гараже и сушил перед обогревателем.

На то, чтобы шпатлевка затвердела по инструкции нужно около 8 минут, у меня на это ушло больше часа, т.к. сушил в гараже возле обогревателя и температура там далеко не +20 (как рекомендуется). Как шпатлевка затвердела её можно смело обрабатывать, а именно счищать крупным наждаком.

Небольшое отступление: не вздумайте счищать точечно, т.к. рисуете передывать всю работу заново или грани детали будут плавать, что не красиво. Либо делайте под наждак плоскую длинную основу (банально деревяный брусок, на который натягивается наждак) либо купите уже готовое крепление для наждака в строительном магазине.

После того как детали придана желаемая форма — шлифуем деталь мелким наждаком до получения полностью гладкой поверхности.

Крепление для вала крышки бардачка изготовил из стальной проволоки, которую впаял поглубже в пластик. Выглядит это вот-так:

Теперь что касается усиления слабых мест. После того как всё сделал, был проведен тест на «сгибаемость», который выявил конструктивно слабое место на детали, рядом с которым до этого была целая россыпь мелких трещин. Хотя все остальные швы показали себя хорошо, именно в этом месте был риск сломать деталь или получить новые трещины. Для усиления этого места всё из той же сетки была изготовлена накладка и паяльником впаяна в пластик, но так, чтобы части сетки были видны сверху. Дальше на место с сеткой был вылит тот самый растворённый пластик. Как показала летняя практика (а летом я паял плуг, который в лесу поколол об пень) запаянная и залитая тем же раствором сетка держится очень крепко и несмотря на то, что я плугом еще пару раз очень прилично доставал до асфальта (об асфальт стёр болты так, что отвертку вставить не мог) в местах с сеткой не появилось ни трещинки, несмотря на приличную нагрузку. Так вот залитая таким «клеем» сетка с пластиком представляет единое целое. А вот если такой «клей» просто разлить по верх запаянных трещин, то ничего не получается, т.к. слой клея получается достаточно тонкий и за время пока испаряется растворитель, слой пластика под клеем не успевает размягчиться и как следует связаться с «клеем». В общем частично этот «клей» пришлось с моей детали обдирать. Так что лить его без сетки не рекомендую.

В заключение хочу попросить строго не судить.

Теперь очень полезное видео о ремонте пластика, которое очень мне помогло: