Как уменьшить зерно металла

Большая Энциклопедия Нефти и Газа

Уменьшение размеров зерен также приводит к уменьшению толщины диффузионной пленки. В то же время пропорционально изменению радиуса зерен изменяется характерная длина диффузии во внутренней задаче ( диффузия в глубь зерен), поэтому размер зерен катализатора влияет на величину и внешнедиффузион-ного и внутридиффузионного торможения. [8]

Уменьшение размеров зерна при понижении давления от 1 3 до 0 13 Па объясняется, по-видимому, тем, что адсорбированные газы и окислы, окружающие центры кристаллизации, препятствуют росту части кристаллов, поэтому при достаточно больших давлениях остаточных газов мало число активных центров кристаллизации. [10]

Уменьшение размеров зерен также приводит к уменьшению толщины диффузионной пленки. В то же время пропорционально изменению радиуса зерен изменяется характерная длина диффузии во внутренней задаче ( диффузия в глубь зерен), поэтому размер зерен катализатора влияет на величину и внешнедиффузионного и внутридиффузионного торможения. [11]

Уменьшение размера зерна металла с 10 микрон до 10 нанометров дает повышение прочности примерно в 30 раз. Добавление нанопорош-ков к обычным порошкам при прессовании последних приводит к уменьшению температуры прессования, повышению прочности изделий. При диффузионной сварке использование между свариваемыми деталями тонкой прослойки нанопорошков соответствующего состава позволяет сваривать разнородные материалы, в том числе некоторые трудносвариваемые сплавы металла с керамикой, а также снижать температуру диффузионной сварки. [12]

Уменьшение размера зерна аустенита ( снижение температуры аустенитизации), предварительная пластическая деформация и, по-видимому, другие способы повышения плотности дефектов в аустените препятствуют сдвиговому превращению, смещая его в область более низких температур и снижая скорость роста игольчатых кристаллитов. [13]

Уменьшение размеров зерен сплава достигается понижением температуры сплава при заливке и в особенности увеличением скорости охлаждения при затвердевании отливки. [14]

ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТОЙ СТАЛИ НА МЕЛКОЕ ЗЕРНО

Цель работы. Изучить влияние отжига и нормализации на величину зерна в стали. Освоить методику определения величины аустенитного зерна по ГОСТ 5639-82.

РОЛЬ ТЕРМИЧЕСКОЙ ОБРАБОТКИ В ПРОЦЕССАХ ФОРМИРОВАНИЯ ЗЕРНА В СТАЛЯХ

Стали, применяемые при изготовлении ответственных деталей машин и конструкций, должны иметь мелкозернистую структуру, так как в этом случае они имеют более высокий комплекс механических свойств по сравнение со сталями, имеющими крупнозернистую структуру.

Целью термической обработки является получение заданных механических свойств сплава путем изменения его внутренней структуры. В этом случае любая термическая обработка заключается прежде всего в том, что изделие нагревают до заданной температуры, делают выдержку при этой температуре и охлаждают с определенной скоростью. Очень часто изделия, нагретые до одной и той же температуры, но охлажденные с различными скоростями, приобретают совершенно разные механические свойства. Для получения мелкозернистой структуры стали подвергают перекристаллизации, для чего применяют отжиг или нормализацию.

Нормализация заключается в нагреве стали выше критических температур Ас3 или Асm, выдержке и охлаждении на спокойном воздухе, что обеспечивает более быстрое охлаждение по сравнению с охлаждением в печи.

Склонность к росту зерна аустенита при нагреве определяется условиями раскисления стали и ее составом. Стали, раскисленные алюминием, наследственно мелкозернистые, так как в них присутствуют дисперсные (очень мелкие) частицы тормозящие рост зерна. Рост зерна аустенита при нагреве задерживают также карбиды титана, ванадия, ниобия, вольфрама и молибдена, играющие роль барьеров для движения границ зерен. Марганец и фосфор способствуют росту зерна.

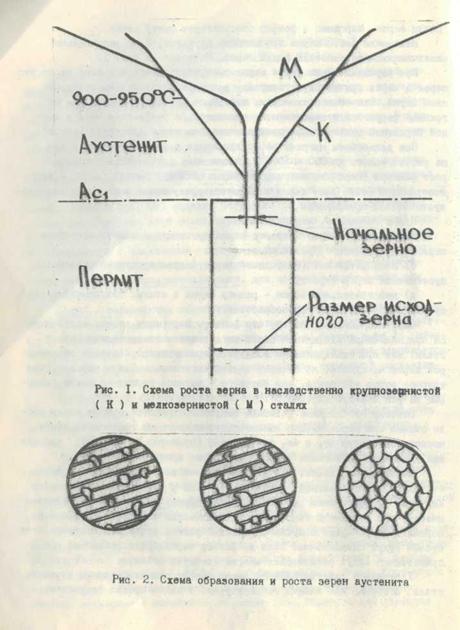

Изменение роста зерна при нагреве двух сталей, принципиально различающихся по кинетике роста зерна, показано на рис. I.

При изучении схемы роста зерна следует обратить внимание на то, что переход через критическую точку Ac1 сопровождается резким измельчением зерна. Это объясняется тем, что зерно еустенита образуется на границе ферритной и цементитной пластинок, в результате чего в каждой перлитной колонии зарождается множество зерен аустенита (рис.2).

При термообработке различают:

наследственное (природное) зерно, характеризующее склонность аустенитных зерен к росту;

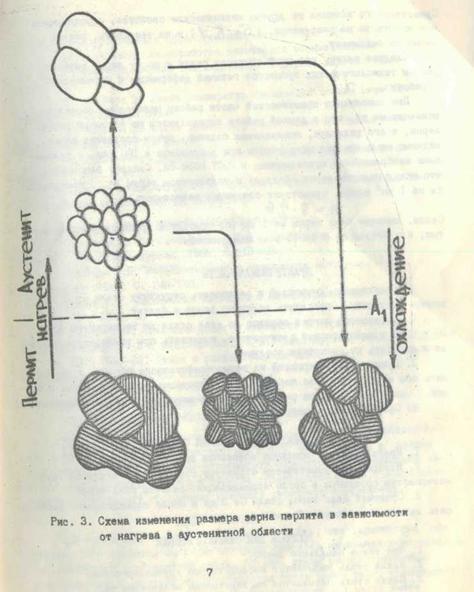

Размеры перлитных зерен, получающихся при медленном охлаждении стали из аустенитного состояния (отжиг стали) или при охлаждении на воздухе (нормализация), зависят от размеров зерен аустенита, из которых они образовались. Таким образом, чем крупнее зерно аустенита, тем большего размера перлитные зерна, которые из них образуются (рис.3).

Поэтому необходимым условием получения мелкого зерна в стали после отжига или нормализации является незначительное превышение критических температур Ac1 и Ас3 при нагреве (примерно на 30-50°), так как при дельнейшем повышении температуры зерно аустенита растет.

На технологические свойства стали влияет только действительный размер зерна. Если у двух сталей одной марки (одна наследственно крупнозернистая, другая наследственно мелкозернистая) при различных температурах термических обработок (отжиг или нормализация), будет получен одинаковый размер зерна, то свойства этих сталей будут одинаковыми. Если же размер зерна будет различный, то существенно будут различаться многие свойства стали.

Укрупнение действительного зерна сильно снижает ударную вязкость стали, особенно при низких температурах, а также предел текучести.

От склонности стали к росту зерна зависят режимы технологических процессов горячей деформации и термической обработки.

Истинный размер зерна и его величина, оцениваются баллами, путем сравнения зерен, видимых на шлифе под микроскопом при увеличении в 100 раз, с эталонными изображениями, приведенными в ГОСТ 5639-82. Между номером зерна (баллом) и количеством зерен, помещающихся на 1мм 2 шлифа, существует зависимость.

Стали, имеющие балл зерна от 1 до 5, относят к группе крупнозернистых, а с баллом от 6 до 15 к мелкозернистым.

1. Приготовить микрошлиф и зарисовать структуру стали Ст 3 в исходном состоянии. Определить величину зерна в баллах.

2. Произвести нагрев образца из этой стали до температуры Ас3+

3. Приготовить микрошлиф из термообработанного образца и зарисовать его структуру после нормализации. Определить величину зерна в баллах. Сравнить полученные результаты (балл зерна до и после нормализации)

4. Сформулировать выводы по работе.

ВОПРОСЫ ДДЯ САМОПОДГОТОВКИ

1. Что такое начальное зерно?

2. Какая сталь называется наследственно крупнозернистой?

3. Какая сталь называется наследственно мелкозернистой?

4. Какая термическая обработка называется отжигом?

5. Какая термическая обработка называется нормализацией?

6. Что такое природное (наследственное) зерно, действительное зерно?

7. При нагреве до каких температур произойдет полная перекристаллизация структуры стали?

8. При нагреве до каких температур происходит частичная перекристаллизация структуры стали?

9. Как сказывается укрупнение зерна на механические свойства стали?

10. Укажите температуру нагрева углеродистой эвтектоидной стали для получения мелкозернистой структуры.

Практика отжига и нормализация

Для получения равновесного состояния (наименьших внутренних напряжений, наилучшей обрабатываемости и наименьшей твёрдости), устранения ликвации, а также для уменьшения размера зерна применяют такие виды термической обработки, как отжиг и нормализация.

В зависимости от поставленной цели различат следующие виды отжига (рис. 15).

Рис. 15. Положение на диаграмме «железо – цементит» температурных

интервалов различных видов отжига

Полный отжиг (на мелкое зерно) преследует основную цель – уменьшить размер зерна, полученный в результате предшествующей обработки. Известно, что зерно растёт при нагреве выше Ас3 , поэтому выбор температуры нагрева является основным.

Температура нагрева при полном отжиге равна tн = Ас3+ (30…50) °С для доэвтектоидных сталей. Для заэвтектоидных сталей полный отжиг не применяется. Скорость охлаждения на размер зерна аустенита влияния не оказывает, поэтому в целях повышения производительности нагревательных печей и экономичности процесса после такого нагрева охлаждение может происходить не с печью, как при отжиге, а на воздухе. То есть взамен отжига на мелкое зерно можно производить нормализацию.

Для малоуглеродистых конструкционных сталей этот метод не годен, так как охлаждение на воздухе не вызывает повышения твердости малоуглеродистой стали. У среднеуглеродистых конструкционных сталей нормализация способствует некоторому повышению твердости.

Неполный отжиг проводят для получения минимальной твердости и наилучшей обрабатываемости режущим инструментом. На твердость стали оказывает влияние скорость охлаждения, а не температура нагрева (если она превышает критическую), поэтому для неполного отжига температура может выбираться выше Ас1:

Неполный отжиг заэвтектоидной стали называют сфероидизацией, так как при этом получают в структуре зернистый перлит. Скорость охлаждения должна быть минимальной, поскольку чем ниже скорость охлаждения, тем ниже будет твердость. По этой причине охлаждение производят вместе с печью, отключив подачу топлива в нее. И только при достижении температуры 300 °С и ниже можно извлекать детали из печи. Естественно, такая обработка дороже полного отжига.

Гомогенизирующий (диффузионный) отжиг проводится для устранения ликвации, возникшей при получении литых слитков или деталей, и прежде всего устранения дендритной ликвации. Устраняется ликвация диффузией, активность которой зависит от температуры нагрева, поэтому температуру нагрева при этом виде отжига выбирают равной 1100…1200 °С. Выдержка при этой температуре должна быть большой, так как от этого будет зависеть результат диффузии. Обычно выдерживают 10. 15 ч. Скорость охлаждения на результат диффузии влияния оказывать не будет, поэтому охлаждать можно на воздухе. Высокая температура нагрева будет способствовать интенсивному росту зерна. Для уменьшения размера зерна после гомогенизации рекомендуется проводить отжиг на мелкое зерно или нормализацию.

Низкий отжиг (для снятия внутренних напряжений) проводят для устранения внутренних напряжений, возникших в деталях в результате предшествующей обработки (в отливках, сварных изделиях, деталях после обработки резанием и др.). Отжиг стальных изделий для снятия напряжений проводится при температуре 160…700 °С с последующим медленным охлаждением с печью. Например, многие детали прецизионных станков (ходовые винты, высоконагруженные зубчатые колеса, червяки и др.) нередко проходят отжиг после основной механической обработки при 570. 600 °С в течение 2. 3 ч и после окончательной механической обработки для снятия шлифовочных напряжений при 160. 180 °С в течение 2…2,5 ч. Отжиг для снятия сварочных напряжений проводится при 650. 700 °С.

Рекристаллизационный отжиг – это нагрев холоднодеформированной стали до температур выше температуры рекристаллизации, выдержка при этой температуре с последующим охлаждением. Этот вид отжига применяют перед или после холодной обработки давлением и как промежуточную операцию для снятия наклепа между операциями холодного деформирования. Для углеродистых сталей с 0,08. 0,2 % углерода, чаще подвергаемых холодной деформации (прокатке, штамповке, волочению), температура отжига составляет 680. 700 °С, продолжительность нагрева – от 0,5 до 1,5 ч.

Добавки, уменьшающие размер зерна стали, способы изготовления и использование

Владельцы патента RU 2449027:

Настоящее изобретение относится к уменьшающему размер зерна композитному материалу для стали, способам изготовления таких уменьшающих размер зерна композитов для стали и способам уменьшения размеров зерен стали. Стали могут быть и ферритными, и аустенитными сталями.

Предпосылки создания изобретения

Потребность в материалах с улучшенными характеристиками и с оптимальным сочетанием свойств постоянно становится более критической. Для сталей микроструктура определяет конечные механические свойства и, следовательно, желаемый профиль свойств требует создания должным образом подобранной микроструктуры. Традиционным путем получения мелкозернистой микроструктуры, дающей оптимальное сочетание прочности и ударной вязкости, является путь через термомеханическую обработку. При такой обработке может быть легко достигнут эффективный размер ферритового зерна намного ниже 5 мкм даже в толстых стальных пластинах. Кроме того, применение передовых методов рафинирования в ковше для раскисления и десульфурации привело к дополнительному улучшению качества за счет общего снижения содержания кислорода и серы в стали. Концентрация примесей отражает количество неметаллических включений, присутствующих в стали в виде оксидов и сульфидов. Вредное влияние включений на качество стали возникает из-за их способности действовать как центры инициации для микропустот и трещин скола во время работы. Следовательно, использование чистых сталей обычно рассматривается как преимущество с точки зрения ударной вязкости.

Включения не всегда вызывают проблемы в стали. Может быть использован каталитический эффект включений на развитие микроструктуры и во время затвердевания, и в твердом состоянии благодаря их способности действовать как сильные гетерогенные центры зародышеобразования для различных типов продуктов фазового перехода, таких как феррит и аустенит. В этом случае ключевой проблемой является управление распределением размеров включений во время стадии производства, которая является наиболее ответственной. Поэтому успешный результат зависит от того, могут ли и максимальный, и минимальный диаметры, а также средний размер включений в стали в литом состоянии удерживаться в очень узких (заданных) пределах.

Это является результатом двух конфликтующих требований. С одной стороны, субмикронный размер частиц ниже, скажем, 0,2-0,4 мкм влечет за собой то, что включения начинают терять свою способность к зародышеобразованию, потому что искривленная поверхность раздела повышает связанный энергетический барьер против гетерогенного зародышеобразования. С другой стороны, если размер включений значительно больше, чем 2-4 мкм, они становятся вредны с точки зрения ударной вязкости. В то же время быстро падает численная плотность, что, в свою очередь, повышает размер зерна в готовой стали. При таких условиях скрытый потенциал уменьшения размера зерна в стали снижается до такой степени, которая делает уменьшение размера зерна за счет включений невозможным с точки зрения кинетики фазовых переходов.

Для того, чтобы способствовать уменьшению размеров зерна, используя активные включения в сталях, можно следовать двумя путями. Обычным путем, который широко применялся в прошлом, является создание зародышеобразующих включений в системе во время получения стали модифицированием во время раскисления и десульфурации. Это привело к разработке новых сортов стали, где значительная часть уменьшения размеров зерна достигнута благодаря гетерогенному зародышеобразованию феррита или аустенита на активных включениях, сопровождающему охлаждение, через фазовые переходы в различных интервалах. К сожалению, неконтролируемое укрупнение включений в жидкой стали перед отверждением еще представляет собой главную проблему во время сталеплавильного процесса, означая, что эти новые сорта стали не нашли широкого применения. Однако, следуя новым путем и используя специально разработанные добавки, обеспечивающие получение мелких зерен, содержащие тонко распределенные зародышеобразующие частицы (которые затем добавляются к жидкой стали до операции литья), можно достичь улучшенных условий для уменьшения размеров зерна во время последующей переработки стали без ухудшения ударной вязкости. Это является хорошо проверенной технологией при литье алюминиевых сплавов, которая позже была перенесена в сектор черной металлургии. При условии, что численная плотность и объемная доля получаемых частиц имеют правильный порядок величины, использование таких добавок, обеспечивающих получение мелких зерен, может сделать возможным получение новых сортов стали при условии, что они не оказывают отрицательного влияния на сам процесс выплавки стали. WO 01/57280 описывает сплав для уменьшения размеров зерна для стали, содержащий между 0,001 и 2 мас.% кислорода или серы. Отметим, что термин «сплав» в этом контексте означает добавку для уменьшения размеров зерна на металлической основе, всегда имеющую низкое содержание неметаллических элементов: О и S.

Однако при уменьшении размера зерна стали кислород и сера являются ключевыми элементами, управляющими объемной долей и численной плотностью частиц зародышеобразующих включений в литом продукте. Таким образом для того, чтобы достичь желаемой степени измельчения зерна во время последующей переработки стали, уменьшающий размеры зерна сплав, описанный в WO 01/57280, должен быть добавлен в количестве, которое по меньшей мере превышает один массовый процент от массы жидкой стали. Этот уровень добавки неприемлем для непрерывной разливки сталей, где максимальный предел обычно составляет от 0,2 до 0,3 мас.%, чтобы избежать проблем, связанных с растворением и смешением уменьшающего размер зерна сплава в промежуточном ковше или в кристаллизаторе. Добавление большего количества (>0,5 мас.%) холодного сплава в жидкую сталь будет также охлаждать сталь до такой степени (изложницы), что она начнет замерзать в выходном стакане кристаллизатора, нарушая в результате операцию литья.

Поэтому необходим прорыв в существующей технологии уменьшения размеров зерна для того, чтобы полностью использовать потенциал указанной концепции в промышленном производстве стали. Целью настоящего изобретения является перенос технологии в непрерывную разливку стали, которая является доминирующим методом литья для стальных заготовок, охватывающих более 90% мирового производства стальных изделий.

Как следует из предшествующего уровня техники, для того, чтобы сделать возможным уменьшение размеров зерен сталей непрерывной разливки активными включениями, необходимы намного более концентрированные уменьшающие размер зерна добавки, чем известные ранее уменьшающие размер зерна сплавы, описанные в WO 01/57280. Например, для того, чтобы сделать их пригодными для добавления в разливочный желоб или в изложницу, содержание в них серы или кислорода должно быть от 2 до 30 мас.% или более, предпочтительно от 5 до 25 мас.%, наиболее предпочтительно от 10 до 15 мас.%. Такие требования невозможно удовлетворить, используя обычную технологию уменьшающего размер зерна сплава, описанную в WO 01/57280. Отсюда следует, что новые высококонцентрированные добавки, уменьшающие размер зерна, которые в действительности являются дисперсными композитами, где дисперсные частицы занимают от 30 до 70% общего объема, могут быть получены только посредством специальной обработки. Согласно настоящему изобретению разработка новой добавки для уменьшения размеров зерна в сочетании с новыми производственными способами должна привести к дальнейшим улучшениям технологии уменьшения размеров зерна через строгий контроль распределения размеров частиц в композитах, что вместе с химическим составом определяет их эффективность в уменьшении размеров зерен и для фасонного литья, и для черновых стальных заготовок. Следовательно, по сравнению с существующими сортами уменьшающих размер зерна добавок, описанными в WO 01/57280 (которые являются обычными сплавами, содержащими зародышеобразующие частицы ограниченной численной плотности), эти новые композиты представляют следующее поколение уменьшающих размер зерна добавок в том смысле, что они являются «сделанными на заказ» для определенной цели и могут быть использованы в ситуации непрерывной разливки сталей без нарушения сталелитейного процесса.

Настоящее изобретение предлагает в первом аспекте материал для уменьшения размеров зерен стали, при этом материал включает композицию элемента (элементов) X и XaSb (а и b являются произвольными положительными числами), где X представляет один или несколько из элементов, выбранных из группы Се, La, Pr, Nd, Y, Ti, Al, Zr, Ca, Ba, Sr, Mg, Si, Mn, Cr, V, B, Nb, Mo и Fe, a S представляет серу, причем указанный материал может дополнительно содержать кислород, углерод и азот, а содержание серы в нем находится между 2 и 30% от массы указанного материала, в то время как суммарное содержание кислорода, углерода и азота, и указанных других элементов из группы X находится между 98 и 70% от массы указанного материала, при этом материал находится в форме композитного материала, включающего неметаллические частицы (XaSb) в металлической матрице (X).

Во втором аспекте настоящее изобретение предлагает материал для уменьшения размеров зерен стали, где композит имеет состав из элемента (элементов) X и XaOb (а и b являются произвольными положительными числами), где X представляет один или несколько из элементов, выбранных из группы Се, La, Pr, Nd, Y, Ti, Al, Zr, Ca, Ba, Sr, Mg, Si, Mn, Cr, V, B, Nb, Mo и Fe, а О представляет кислород, при этом указанный материал может дополнительно содержать серу, углерод и азот, а содержание кислорода находится между 2 и 30% от массы указанного материала, в то время как суммарное содержание серы и других элементов из группы X находится между 98 и 70% от массы указанного материала; и материал находится в форме композитного материала, включающего неметаллические частицы (XaOb) в металлической матрице (X). Содержание кислорода предпочтительно находится между 10 и 15% от массы указанного композитного материала, в то время как суммарное содержание серы, углерода и азота, и указанных других элементов из группы X предпочтительно находится между 90 и 85% от массы указанного композитного материала. В следующем осуществлении содержание кислорода находится между 10 и 15% от массы указанного композитного материала, тогда как содержание серы, углерода и азота составляет менее 0,1% от массы указанного композитного материала, и указанный композитный материал дополнительно содержит балансовые количества других элементов из группы X. Указанный элемент X в следующем осуществлении может быть по меньшей мере одним элементом, выбранным из группы Y, Ti, Al, Mn, Cr и Fe.

Композитные материалы содержат по меньшей мере 10 7 дисперсных частиц, содержащих XaSb или XaOb, на 1 мм 3 указанного композитного материала (а и b есть произвольные положительные числа). Указанные дисперсные частицы, содержащие XaSb или XaOb, имеют средний диаметр частиц

В следующем осуществлении указанные дисперсные частицы, содержащие XaSb или XaOb, имеют средний диаметр частиц

Композитный материал предпочтительно включает в себя дисперсные частицы, содержащие XaSb или XaOb, которые являются или сферическими, или фасеточными однофазными, или многофазными кристаллическими соединениями. Указанные содержащие XaSb или XaOb частицы могут также включать на поверхности по меньшей мере одну вторичную фазу типа XaCb или XaNb и могут содержать по меньшей мере одну из следующих кристаллических фаз: CeS, LaS, MnS, CaS, TiaOb, AlCeO3, γ-Al2O3, MnOAl2O3, Y2O3, Ce2O3, La2O3, TiN, BN, CrN, A1N, Fea(B,C)b, V(C,N), Nb(C,N), BaCb, TiC, VC или NbC.

В третьем аспекте настоящее изобретение предлагает способ уменьшения размеров зерен стали, по которому композитный материал для уменьшения размеров зерна, включающий композицию неметаллических частиц (XaSb) и металлической матрицы (X), где X представляет один или несколько из элементов, выбранных из группы Се, La, Pr, Nd, Y, Ti, Al, Zr, Ca, Ba, Sr, Mg, Si, Mn, Cr, V, B, Nb, Mo и Fe, a S представляет серу, где указанный композитный материал может дополнительно содержать кислород, углерод и азот, при этом содержание серы находится между 2 и 30% от массы указанного композитного материала, в то время как суммарное содержание кислорода, углерода и азота, и указанных других элементов из группы X находится между 98 и 70% от массы указанного композитного материала, добавляют к жидкой стали в количестве между 0,05 и 5% от массы стали, при этом после этого сталь разливают или непрерывно, или периодически.

В четвертом аспекте настоящее изобретение предлагает способ уменьшения размеров зерен стали, по которому композитный материал для уменьшения размеров зерна, имеющий композицию неметаллических частиц (XaOb) и металлической матрицы (X), где X представляет один или несколько из элементов, выбранных из группы Се, La, Pr, Nd, Y, Ti, Al, Zr, Ca, Ba, Sr, Mg, Si, Mn, Cr, V, B, Nb, Mo и Fe, а О представляет кислород, при этом указанный композитный материал может дополнительно содержать серу, углерод и азот; причем содержание кислорода находится между 2 и 30% от массы указанного композитного материала, в то время как суммарное содержание серы, углерода и азота, и указанных других элементов из группы X находится между 98 и 70% от массы указанного композитного материала, добавляют к жидкой стали в количестве между 0,05 и 5% от массы стали, и после этого сталь разливают или непрерывно, или периодически.

Композитный материал может быть добавлен в жидкую сталь в форме проволоки с сердечником, имеющей алюминиевую оболочку, в форме проволоки с сердечником, дополнительно включающей частицы размолотого Si или FeSi, или может быть добавлен к расплавленной стали в ковш или в промежуточный ковш непосредственно перед разливкой или во время разливки, или добавлен к расплавленной стали в кристаллизаторе.

В пятом аспекте изобретение предлагает способ изготовления композитного материала для уменьшения размера зерна для стали, где указанный композитный материал включает композицию из элемента (элементов) X и XaSb, где способ включает следующие стадии:

— смешение по меньшей мере одного элемента X, выбранного из группы Се, La, Pr, Nd, Y, Ti, Al, Zr, Ca, Ba, Sr, Mg, Si, Mn, Cr, V, B, Nb, Mo и Fe, с источником серы и потенциально источником кислорода с получением смеси;

— плавление указанной смеси в печи в атмосфере защитного газа;

— перегрев расплавленной смеси; и

— резкое охлаждение перегретого расплава со скоростью по меньшей мере 500°С/сек с получением композитного материала, в котором содержание серы находится между 2 и 30% от массы указанного композитного материала, в то время как суммарное содержание кислорода, углерода и азота, и указанных других элементов из группы X находится между 98 и 70% от массы указанного композитного материала.

Когда по меньшей мере один элемент X выбран из группы Се, La, Pr и Nd, защитным газом может быть азот, аргон или гелий, и резкое охлаждение проводят центрифугированием расплава или распылением газом.

В шестом аспекте изобретение также предлагает способ изготовления композитного материала для уменьшения размера зерна для стали, где указанный композитный материал включает композицию элемента (элементов) X и XaOb, при этом способ включает следующие стадии:

— смешение по меньшей мере одного элемента X, выбранного и группы Се, La, Pr, Nd, Y, Ti, Al, Zr, Ca, Ba, Sr, Mg, Si, Mn, Cr, V, B, Nb, Mo и Fe, с источником оксида и потенциально источником серы с получением смеси;

— прессование указанной смеси с получением гранул; и

восстановление указанных гранул в контролируемой атмосфере при температуре между 900°С и 1200°С для удаления избытка кислорода из указанных гранул, обеспечивающее композитный материал из стабильных оксидов в металлической матрице, в котором содержание кислорода находится между 2 и 30% от массы указанного композитного материала, в то время как суммарное содержание серы, углерода и азота, и указанных других элементов из группы X находится между 98 и 70% от массы указанного композитного материала. Когда по меньшей мере один элемент X выбран из группы Mg, Ti, Al, Mn, Cr и Fe, указанные гранулы могут быть восстановлены в газовой атмосфере, содержащей СО и/или Н2, обеспечивающий композитный материал из стабильных оксидов в матрице из железа. Атмосфера может дополнительно содержать N2.

Краткое описание фигур

Осуществления изобретения будут теперь описаны со ссылками на фигуры, где:

Фиг.1 представляет схематическое изображение металлографического сечения дисперсного композита для уменьшения размера зерна (ДКУРЗ) согласно осуществлению изобретения, показывающее частицы (черные пятна) способностью уменьшать размер зерна, встроенные в материал родительской матрицы (серые области);

Фиг.2 представляет схематическое изображение, показывающее морфологию и многофазную кристаллическую природу частиц, содержащихся в ДКУРЗ;

Фиг.3 показывает определение трех параметров, используемых для характеристики распределения размеров частиц внутри ДКУРЗ;

Фиг.4 предлагает обзор различных способов, которые используются при получении ДКУРЗ:

а) путь плавления и резкого охлаждения; b) путь порошковой металлургии;

Фиг.5 представляет оптическую микрофотографию ДКУРЗ на основе CeS, изготовленного согласно осуществлению изобретения, показывающую желтые частицы CeS, встроенные в матрицу Ce+Fe, и

Фиг.6 показывает развертку по горизонтали через частично восстановленную частицу ильменита согласно осуществлению изобретения, показывающую образование металлической оболочки вокруг оксидной сердцевины.

Подробное описание изобретения

Настоящее изобретение относится к изготовлению и использованию новых дисперсных композитов, составленных из неметаллических частиц в металлической матрице, для уменьшения размеров зерна в сталях, и ферритных, и аустенитных сталях, которые являются достаточно эффективными для того, чтобы быть использованными в разнообразных операциях литья, включая непрерывную разливку, разливку в изложницы и профильное фасонное литье таких сталей. Дисперсные композиты для уменьшения размера зерна (далее обозначаемые аббревиатурой ДКУРЗ) характеризуются следующим:

— содержанием в них серы и кислорода, которые представлены химическими символами S и О, для образования первичных составляющих фаз, и содержанием в них углерода и азота, которые представлены химическими символами С и N, для образования вторичных составляющих фаз;

— содержанием в них других легирующих и загрязняющих элементов, которые представлены собирательным символом X, где X представляет один или несколько элементов, выбранных из группы Се, La, Pr, Nd, Y, Ti, Al, Zr, Ca, Ba, Sr, Mg, Si, Mn, Cr, V, B, Nb, Mo и Fe;

— получаемыми объемной долей f, численной плотностью N и распределением дисперсных частиц химического состава (XaSb) или (XaOb), где а и b есть произвольные положительные числа, которые определены суммарным содержанием элементов S, О, С, N и X в ДКУРЗ;

— получаемыми химическим составом и структурой первичных и вторичных составляющих фаз (т.е. XaSb, XaOb, XaCb и XaNb) внутри дисперсных частиц, которые определяются суммарным содержанием неметаллических элементов S, О, С, N и X в ДКУРЗ.

В настоящем изобретении использован термин «композитный материал». Композитные материалы представляют собой специально скомпонованные материалы, изготовленные из двух или более составляющих материалов, которые остаются отделенными и различимыми на микроскопическом уровне, в то время как макроскопически формируют единый компонент. Имеется две категории составляющих материалов: матрица и частицы. Материал матрицы окружает и защищает дисперсные частицы во время растворения уменьшающей размер зерна добавки в жидкой стали, так что частицы в расплаве не собираются в куски или агломераты. В настоящем изобретении эти частицы рассматривают также как дисперсоиды, которые во время отверждения и последующей термомеханической обработки стали действуют как мощные гетерогенные центры зародышеобразования для кристаллов железа. Это отличается от уменьшающего размер зерна сплава, описанного в WO 01/57280, который является сплавом на металлической основе, содержащим низкие уровни неметаллических элементов О и S (менее 2 мас.%). Таким образом, успешное использование уменьшающих размер зерна сплавов рассчитано на то, что эти элементы уже присутствуют в жидкой стали до добавления в расплав стали уменьшающих размер зерна добавок в количествах, достаточных для того, чтобы способствовать образованию катализаторных фаз.

Более подробное описание ДКУРЗ дано ниже.

2. Дисперсные композиты для уменьшения размеров зерна стали

2.1. Химический состав ДКУРЗ

Настоящее изобретение относится к изготовлению и использованию ДКУРЗ для сталей с элементами X и S или О. В (первых) ДКУРЗ на основе серы содержание серы находится между 2 и 30% от массы уменьшающей размер зерна добавки, тогда как суммарное содержание О и других элементов из группы X находится между 98 и 7 0% от массы уменьшающей размер зерна добавки. Подобно этому в ДКУРЗ на основе кислорода содержание кислорода находится между 2 и 30% от массы уменьшающей размер зерна добавки, тогда как суммарное содержание S и других элементов из группы X находится между 98 и 70% от массы уменьшающей размер зерна добавки. В частности, использование уменьшающего размер зерна композитного материала, имеющего высокое содержание серы и кислорода, дает особое преимущество, обеспечивая сильный эффект уменьшения размера зерна также при низких уровнях добавки (т.е. меньше 0,5% от массы жидкой стали). Это является важнейшим условием, которое должно быть удовлетворено в случае непрерывной разливки стали, чтобы избежать проблем растворения, смешения и застывания в промежуточном ковше или кристаллизаторе, как объяснено ранее.

Согласно предпочтительному осуществлению ДКУРЗ на основе серы должны содержать от 10 до 15 мас.% серы, в то время как суммарное содержание О и других элементов из группы X должно быть между 90 и 85% от массы уменьшающей размер зерна добавки. Согласно другому предпочтительному осуществлению эти ДКУРЗ на основе серы, характеризуемые содержанием серы от 10 до 15 мас.%, должны содержать менее 0,1 мас.% кислорода и балансовые количества других элементов из группы X.

Подобным образом, согласно предпочтительному осуществлению ДКУРЗ на основе кислорода должны содержать от 10 до 15 мас.% кислорода, в то время как суммарное содержание S и других элементов из группы X должно быть между 90 и 85%

от массы уменьшающей размер зерна добавки. Согласно другому предпочтительному осуществлению эти ДКУРЗ на основе кислорода, характеризуемые содержанием кислорода от 10 до 15 мас.%, должны содержать менее 0,1 мас.% серы и балансовые количества других элементов из группы X.

2.2. Составляющие элементы и фазы во встроенных частицах

В ДКУРЗ содержащие XaSb или XaOb частицы являются встроенными в матрицу, содержащую оставшиеся концентрации элементов (а и b представляют произвольные положительные числа). Эти элементы матрицы присутствуют или в форме твердого раствора, или как отдельные металлические и интерметаллические соединения. Фиг.1 показывает схематичное изображение металлографического сечения ДКУРЗ, показывающего частицы типа XaSb или XaOb, встроенные в материал родительской матрицы.

Частицы, содержащие XaSb или XaOb, могут быть или сферическими, или фасеточными однофазными или многофазными кристаллическими соединениями, как показано схематично на фиг.2. В дополнение, они могут содержать на поверхности одну или несколько вторичных фаз типа XaCb или XaNb. В каждом случае различные составляющие фазы имеют уникальный химический состав с хорошо определенной кристаллической структурой, которая может быть определена дифракцией рентгеновских лучей с использованием электронной микроскопии высокого разрешения.

Частицы внутри ДКУРЗ должны содержать по меньшей мере одну из следующих кристаллических фаз: CeS, LaS, MnS, CaS, TiaOb, Y2O3, AlCeO3, γ-Al2O3, MnOAl2O3, Ce2O3, La2O3, TiN, BN, CrN, AlN, Fea(B,C)b, V(C,N), Nb(C,N), BaCb, TiC, VC или NbC.

2.3. Распределение размеров частиц в ДКУРЗ

Для того, чтобы максимизировать эффективность уменьшения размера зерна в стали без ухудшения ударной вязкости, частицы в ДКУРЗ должны иметь четко определенное распределение размеров, характеризуемое средним диаметром частиц

и, дополнительно, максимальным dmax и минимальным dmin диаметрами частиц внутри распределения. Эти параметры, которые определены на фиг.3, измеряли экспериментально, используя электронную микроскопию высокого разрешения.

Распределение частиц в ДКУРЗ характеризуется средним диаметром

Согласно предпочтительному осуществлению распределение частиц в ДКУРЗ должно давать средний диаметр

2.4. Объемная доля и численная плотность частиц в ДКУРЗ

Объемная доля частиц f связана с общим содержанием серы и кислорода в ДКУРЗ уравнением:

где концентрации элементов S и О даны в массовых процентах.

Суммарное число частиц в единице объема NV в ДКУРЗ, в свою очередь, рассчитывали из соотношения:

3. Изготовление ДКУРЗ

Имеется два разных пути, по которым может быть получен ДКУРЗ, как показано на фиг.4. Путь плавления/резкого охлаждения означает, что различные компоненты вначале смешивают и плавят в печи в атмосфере защитного газа (например, азота, аргона или гелия) и затем перегревают, чтобы быть уверенными, что все элементы, включая S и О, находятся в растворе. Затем этот перегретый расплав быстро охлаждают (более 500°С/сек), чтобы достичь желаемого распределения частиц в ДКУРЗ. Альтернативно может быть применен путь порошковой металлургии. Метод добавления DRI (Direct Reduced Iron, железа прямого восстановления) включает смешение порошка оксида железа (необязательно порошка железа) с другими металлами или оксидами. Гранулы, изготовленные из этих смесей, затем восстанавливают в контролируемой газовой среде при температурах между 600°С и 1200°С, чтобы удалить избыток кислорода из компонентов, используя Н2, СО или СН4, получая после этого тонкую дисперсию стабильных оксидов в матрице из железа. Альтернативно желаемое распределение размеров частиц может быть получено при осуществлении термической обработки смешанных компонентов в газовой среде контролируемого состава с последующим искусственным старением при несколько более низкой температуре для того, чтобы провести частицы к выделению из раствора.

Согласно предпочтительному осуществлению ДКУРЗ на основе серы должны быть изготовлены смешением одного или нескольких редкоземельных металлов Се, La, Pr или Nd с подходящим источником серы (например, FeS или Ce2S3) вместе с некоторым количеством Al (необязательно). Затем смесь плавят в химически инертном Та или BN тигле в атмосфере Ar. После перегрева (на 50-200°С выше его температуры плавления) расплав быстро охлаждают (более 500°С/сек) или центрифугированием расплава, или распылением газа, чтобы получить желаемые распределение размеров и численную плотность частиц сульфида редкоземельных металлов в ДКУРЗ, которые описаны в разделе 2.3.

Подобным образом, согласно предпочтительному осуществлению ДКУРЗ на основе кислорода должны быть изготовлены из высокочистых оксидов (например, FeTiO3, FeMn2O4, FeCr2O4 или FeAl2O4) надлежащего размера (в интервале 0,5-5 мкм). После прессования минерального сырья гранулы должны быть восстановлены при температурах между 600°С и 1200°С в атмосфере, содержащей СО и/или Н2, чтобы получить тонкую дисперсию оставшегося оксидного компонента (например, TiaOb, MnaOb, Cr2O3 или Al2O3) в матрице из железа. Согласно другому предпочтительному осуществлению такие же ДКУРЗ на основе кислорода должны быть изготовлены путем добавления N2 в газовую среду для того, чтобы активировать образование особых типов нитридов, таких как TiN, CrN или AlN на поверхности оксидных частиц.

3. Эффективное использование ДКУРЗ в промышленном производстве стали

Эффективное использование ДКУРЗ в промышленном производстве стали включает следующие стадии и процедуры.

3.1. Предварительная обработка жидкой стали

Жидкая сталь должна быть должным образом раскислена и десульфурирована до добавления ДКУРЗ. В то же время включениям, которые образуются в результате этих реакций, должна быть дана возможность выделиться из порции стали до того, как будет сделано добавление. Более того, состав стали должен быть должным образом кондиционирован перед добавлением ДКУРЗ, чтобы гарантировать, что частицы, добавленные с уменьшающей размер зерна добавкой, являются термодинамически стабильными в своем окружении. Напротив, если начальное распределение частиц, содержащихся в ДКУРЗ, является или более тонким, или более грубым по сравнению с целевым распределением в литой стали, состав жидкой стали должен быть подкорректирован так, чтобы заставить частицы контролируемым образом расти или растворяться. Это возможно также путем должной предварительной обработки жидкой стали для того, чтобы изменить химический состав и структуру кристаллов добавленных с ДКУРЗ частиц путем ускорения реакций обмена между частицами и жидкой сталью. В этом случае обменная реакция влечет за собой то, что первоначальный металлический компонент в XaSb или XaOb заменяется другим металлическим компонентом из той же группы элементов X, который уже содержался в расплаве стали (например, замещение Mn на Се по общей реакции: Ce+MnS=CeS+Mn).

Согласно предпочтительному осуществлению ДКУРЗ должны добавляться в чистый расплав стали, характеризуемый суммарным содержанием серы и кислорода ниже 0,002% от массы стали перед добавлением. Чистый расплав стали желателен, поскольку кислород и сера в жидкой стали могут вредно повлиять на добавленные частицы.

3.2. Способы добавления ДКУРЗ в жидкую сталь

ДКУРЗ должны добавляться в жидкую сталь или в форме порошка, как гранулы, или как тонкие ленты или стружка подходящего размера, чтобы обеспечить быстрое растворение и смешение различных компонентов в расплаве стали.

Согласно предпочтительному осуществлению с ДКУРЗ на основе серы они должны добавляться в жидкую сталь в виде проволоки с сердечником. Согласно другому предпочтительному осуществлению проволока с сердечником должна иметь алюминиевую оболочку. Согласно еще одному предпочтительному осуществлению частицы размолотого Si или FeSi должны быть подмешаны в проволоку с сердечником вместе с ДКУРЗ, чтобы облегчить растворение и смешение различных компонентов в жидкой стали за счет обеспечения локального экзотермического перегрева расплава стали.

Согласно предпочтительному осуществлению с ДКУРЗ на основе кислорода они должны добавляться в жидкую сталь в виде гранул.

3.3. Уровень добавления ДКУРЗ к жидкой стали

ДКУРЗ должны быть добавлены к жидкой стали на уровне, варьирующемся в интервале от 0,05 до 5% от массы жидкой стали, чтобы обеспечить благоприятные условия для уменьшения размеров зерен. Во время последующего отверждения происходит уменьшение размеров зерен стали в результате процесса эпитаксиального зародышеобразования кристаллов феррита или аустенита на дисперсных частицах, добавленных с добавкой для уменьшения размера зерен. В твердом состоянии это происходит через процесс гетерогенного зародышеобразования феррита или аустенита на тех же частицах.

Согласно предпочтительному осуществлению количество ДКУРЗ, добавляемого к жидкой стали перед непрерывной разливкой, должно быть в интервале от 0,1 до 0,5% от массы стали и предпочтительно от 0,2 до 0,3%. Добавление должно осуществляться или в промежуточный ковш, или в кристаллизатор, чтобы избежать экстенсивного роста или укрупнения дисперсных частиц, добавленных посредством добавки для уменьшения размеров зерен.

Приготовление ДКУРЗ на основе CeS

ДКУРЗ на основе CeS, показанный на фиг.5, получали в лаборатории путем плавления и закалки. В качестве отправной точки мелкую стружку металлического Се смешивали с FeS, чтобы достичь целевого содержания серы около 5 мас.%. Затем эту смесь расплавляли и перегревали (

на 100°С выше температуры плавления) в Та тигле под защитой чистого аргона, используя кондуктивный нагрев. После перегрева расплав быстро охлаждали на быстро вращающемся медном диске. Последующее металлографическое исследование остывших металлических лент обнаружило очень тонкую дисперсию частиц CeS, встроенных в матрицу Се+Fe, что показано оптической микрографией на фиг.5. В этом случае было найдено, что средний диаметр частиц CeS

Изготовление ДКУРЗ на основе TimOn

Фиг.6 представляет собой развертку по горизонтали через частицу частично восстановленного ильменита (FeTiO3), показывающую образование металлической оболочки вокруг оксидного центра. Можно видеть, что железо в ильмените диффундирует к поверхности зерна, а титан остается позади в форме рутила (TiO2). Исходным материалом являются гранулы ильменита, изготовленные из зерен ильменитовой руды, окисленной на воздухе при 800°С и впоследствии восстановленной при 950°С в атмосфере 99 об.% СО (газ) и 1 об.% CO2 (газ). Восстановление было прервано спустя 2 часа на стадии, когда примерно 50% содержавшегося в ильмените железа было превращено в металлическое железо, чтобы показать транспорт железа к поверхности частиц. При дальнейшем восстановлении внешняя металлическая оболочка, а также и рутил будут увеличиваться за счет ильменитового ядра, давая конечный продукт, состоящий в основном из рутилового ядра, окруженного металлом.

Имея описание предпочтительного осуществления изобретения, специалист должен понимать, что могут быть использованы другие осуществления, входящие в описанную концепцию. Эти и другие примеры изобретения, показанные выше, предназначены только для примера, и фактический объем изобретения определяется нижеследующей формулой изобретения.

2. Композитный материал по п.1, в котором содержание серы находится между 10 и 15% от массы указанного композитного материала, при этом суммарное содержание кислорода, углерода и азота и указанных других элементов из группы X находится между 90 и 85% от массы указанного композитного материала.

3. Композитный материал по п.1, в котором содержание серы находится между 10 и 15% от массы указанного композитного материала, содержание кислорода, углерода и азота составляет менее 0,1% от массы указанного композитного материала, при этом указанный композитный материал дополнительно содержит балансовые количества других элементов из группы X.

4. Композитный материал по п.1, в котором указанный X является одним или несколькими элементами, выбранными из группы Се, La, Pr, Nd, Al и Fe.

6. Композитный материал по п.5, в котором содержание кислорода находится между 10 и 15% от массы указанного композитного материала, при этом суммарное содержание серы и указанных других элементов из группы X находится между 90 и 85% от массы указанного композитного материала.

7. Композитный материал по п.5, в котором содержание кислорода находится между 10 и 15% от массы указанного композитного материала, при этом содержание серы, углерода и азота составляет менее 0,1% от массы указанного композитного материала, причем указанный композитный материал дополнительно содержит балансовые количества других элементов из группы X.

8. Композитный материал по п.5, в котором указанный X является одним или несколькими элементами, выбранными из группы Y, Ti, Al, Mn, Cr и Fe.

9. Композитный материал по любому из пп.1-8, в котором указанный композитный материал содержит по меньшей мере 10 7 содержащих XaSb или XaOb частиц на 1 мм 3 указанного композитного материала.

10. Композитный материал по любому из пп.1-8, в котором указанные частицы, содержащие XaSb или XaOb, имеют средний диаметр частиц

11. Композитный материал по любому из пп.1-8, в котором указанные частицы, содержащие XaSb или XaOb, имеют средний диаметр частиц

13. Композитный материал по любому из пп.1-8, в котором указанные частицы, содержащие XaSb или XaOb, имеют средний размер частиц около 2 мкм и максимальный диапазон диаметров частиц от 0,4 до 10 мкм.

14. Композитный материал по любому из пп.1-8, в котором указанные частицы, содержащие XaSb или XaOb, являются или сферическими, или фасеточными однофазными, или многофазными кристаллическими соединениями.

15. Композитный материал по любому из пп.1-8, в котором указанные частицы, содержащие XaSb или XaOb, включают на поверхности по меньшей мере одну вторичную фазу типа XaCb или XaNb.

16. Композитный материал по любому из пп.1-8, в котором указанные частицы, содержащие XaSb или XaOb, включают в себя по меньшей мере одну из следующих кристаллических фаз: CeS, LaS, MnS, CaS, TiaOb, AlCeO3, γ-Al2O3, MnOAl2O3, Ce2O3, La2O3, Y2O3, TiN, BN, CrN, AlN, Fea(B,C)b, V(C,N), Nb(C,N), BaCb, TiC, VC или NbC.

19. Способ по п.17 или 18, отличающийся тем, что композитный материал добавляют к жидкой стали в количестве от 0,1 до 0,5% от массы стали перед непрерывной разливкой стали.

21. Способ по п.17 или 18, отличающийся тем, что композитный материал добавляют к расплаву чистой стали, имеющей перед добавлением суммарное содержание серы и кислорода менее 0,002% от массы стали.

22. Способ по п.17 или 18, отличающийся тем, что композитный материал добавляют к жидкой стали или в форме порошка, или в виде гранул, или в виде тонкой ленты или стружки.

23. Способ по п.17 или 18, отличающийся тем, что композитный материал добавляют в жидкую сталь в форме проволоки с сердечником, имеющей алюминиевую оболочку.

24. Способ по п.17 или 18, отличающийся тем, что композитный материал добавляют в жидкую сталь в форме проволоки с сердечником, дополнительно включающей частицы размолотого Si или FeSi.

25. Способ по п.17 или 18, отличающийся тем, что композитный материал добавляют к расплавленной стали в ковш или в промежуточный ковш непосредственно перед разливкой или во время разливки.

26. Способ по п.17 или 18, отличающийся тем, что композитный материал добавляют к расплавленной стали в кристаллизаторе.

28. Способ по п.27, отличающийся тем, что осуществляют выбор по меньшей мере одного элемента X из группы Се, La, Pr и Nd, при этом защитным газом является азот, аргон или гелий, причем быстрое охлаждение проводят центрифугированием расплава или распылением газом.

30. Способ по п.29, отличающийся тем, что осуществляют выбор по меньшей мере одного элемента X из группы Mg, Ti, Al, Mn, Cr и Fe и восстановление указанных гранул в газовой атмосфере, содержащей СО и/или Н2, обеспечивающее композитный материал из стабильных оксидов в матрице из железа.

31. Способ по п.30, отличающийся тем, что газовая атмосфера дополнительно содержит N2.