Как уменьшить диаметр пружины

Как уменьшить диаметр пружины

В этой статье приведены общие теоретические данные и личные доводы по поводу подбора пружин. В основном в подвесках современных легковых автомобилей используются винтовые пружины сжатия о них в основном и пойдет речь.

Меняя пружины на нестандартные, в основном преследуются несколько целей:

повысить или понизить дорожный просвет (что вызвано необходимостью эксплуатации автомобиля в тех или иных условиях)

повысить или понизить жесткость пружин (найти компромисс между комфортом и управляемостью автомобиля)

Необходимо задаться условиями: что в конечном счете мы хотим получить. Далее речь пойдет о конкретном автомобиле – вазовской классике 2101, как первенца семейства этих автомобилей. Сейчас многих поклонников этих автомобилей (к коим относится и автор статьи) не устраивает многое в поведении автомобиля на дороге. Большие крены в поворотах, раскачка кузова на продольных волнах и.т.д. Надеюсь всем понятно, что заменой одних пружин или амортизаторов нельзя найти компромисс между управляемостью и комфортом, только комплексными мерами можно достичь желаемых результатов. Сейчас мы не будем касаться амортизаторов, а зададимся целью понизить дорожный просвет и увеличить жесткость системы.

Итак, основная техническая характеристика ВАЗ 2101

полная масса автомобиля, кг (для спортивной езды нет смысла принимать ее из заводской инструкции с 4 мя пассажирами и 50 кг в багажнике, имеет смысл загрузить автомобиль 2 мя пассажирами) – 955 кг + 80 кг + 80 кг=1115 кг

масса, приходящаяся на переднюю ось снаряженного автомобиля – 430 кг

масса, приходящаяся на заднюю ось снаряженного автомобиля – 362 кг

Цилиндрические пружины передней подвески:

свободная длина, мм – 360

внутренний диаметр пружины, мм —

диаметр прутка, мм – 13,13+0,05

количество витков – 8,83

длина под нагрузкой 628 кг, мм – 182

длина под нагрузкой 435 кг, мм (маркировка группы А желтого цвета) — >232

Цилиндрические пружины задней подвески:

диаметр прутка, мм – 12,3+0,5

внутренний диаметр пружины, мм – 102,7

количество рабочих(активных) витков – 8

количество витков — 10

длина пружины без нагрузки, мм – 434

длина под нагрузкой 295 кг, мм (маркировка группы А желтого цвета) — >273

Самый простой способ понизить дорожный просвет – укоротить, обрезав один или несколько витков, стандартную пружину. Многие делают это не задумываясь о последствиях. Возникает вопрос, что мы получим в результате? Как повлияет обрезанные витки на упруго–деформативные свойства пружины?

Жесткость пружины обратно пропорционально количество активных витков: С=F/S=(G*d^4)/(8*n*D^3); Н/мм

Где: G – модуль сдвига, для горячекатанных пружин: 78500 Н/мм^2, для холоднокатанных 81400 Н/мм^2;

d – диаметр прутка, мм;

n – количество активных витков;

D – средний диаметр прутка, мм;

Просчитаем уменьшение рабочих витков на 1, 2 для задней подвески, для сравнения рассчитаем для стандартной подвески.

Жесткость стандартной пружины: С0=(78500*12,34)/(8*8*102,73)=25,917 Н/мм

Жесткость обрезанной пружины: С1=(78500*12,34)/(8*7*102,73)=29,620 Н/мм

Жесткость обрезанной пружины: С2=(78500*12,34)/(8*6*102,73)=34,557 Н/мм

Как будет влиять изменение количества витков на деформацию пружины?

X – деформация пружины, мм;

G – модуль сдвига, для горячекатанных пружин: 78500 Н/мм^2, для холоднокатанных 81400 Н/мм^2;

r – радиус прутка, мм;

n – количество витков;

R – радиус винтовой оси пружины, мм;

Сделаем расчет также для задней подвески автомобиля:

Деформация стандартной пружины от нагрузки 295*9,81=2893,95 Н (стандартная нагрузка)

Деформация пружины обрезанной на 1 виток:

Деформация пружины обрезанной на 2 витка:

В каких пределах у нас окажется дорожный просвет? В случае обрезания витков у нас меняется не только деформация пружины но и ее длина. При укорачивании на 1 виток длина уменьшится на шаг витка – 48,22 мм, на два витка – соответственно на два шага витка – 96,44 мм.

Итак при такой нагрузке и свободной длине пружины 434 мм мы получим общую длину пружины:

Для стандартной пружины – 294,427 мм

Для обрезанной на один виток – 260,164 мм

Для обрезанной на два витка – 225,901 мм

Получено, что изменяя количество активных витков, жесткость системы увеличивается тем более, чем больше удалено витков. Итак укоротив пружину на два витка мы увеличим ее жесткость на 33% и уменьшим ее длину под нагрузкой на 13% по отношению к стандартной. Если считать, что пружина в задней подвеске стоит вертикально, то дорожный просвет уменьшится на величину изменения длины пружины под нагрузкой. Т.е в нашем случае для задней подвески он уменьшится на 68,5 мм. Если учесть, что дорожный просвет при полной нагрузке до балки заднего моста составляет 170 мм, то дорожный просвет уменьшится на 40%. Тем не менее укорачивая пружину не стоит рассчитывать на ресурс, сопоставимый с стандартной пружиной в связи возросших напряжений на оставшиеся витки. Также не следует укорачивать уже бывшие в употреблении пружины, лучше купить новые – стоят они не дорого. Обрезанный конец пружины следует опирать на чашку нижнего рычага (передняя подвеска), моста (задняя подвеска), но никак не в чашку кузова (если чего случиться поменять рычаг или переварить чашку гораздо дешевле, чем ремонтировать кузов).

Следует сказать, что при стандартных амортизаторах заднюю пружину можно спокойно обрезать на 1 виток — небольшой преднатяг будет, пружина не выпадает при полностью вывешенном колесе. Если обрезать больше, или ставить более короткие пружины то прийдется либо искать амортизатор с более коротким штоком, либо перенести ниже его нижнее крепление с помощью изготовления соответствующих кронштейнов.

Еще о чем надо знать обрезая пружины.

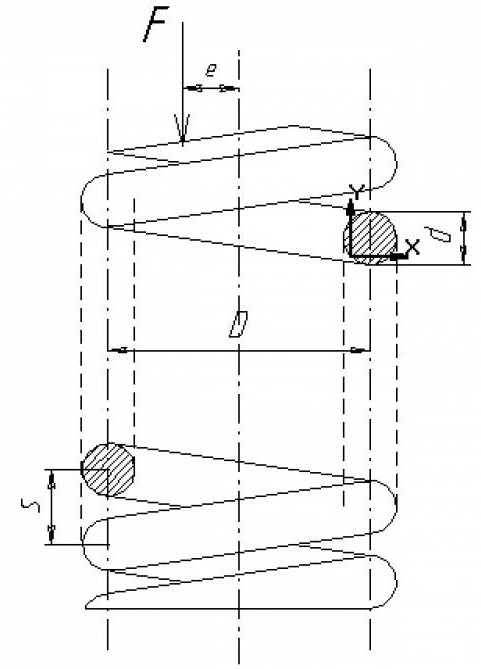

К концам, шаг навивки у них уменьшается, образуя площадку для опирания. Обрезая витки эта площадка уменьшается(возрастают напряжения на чашку) и расположена она неравномерно, с некоторым эксцентриситетом — е. То есть в таком случае мы имеем нагружение в виде внецентренного сжатия. Пружина уже работает по другому. Сила F, смещенная относительно оси на величину «e» вызовет чистый изгиб моментом:

Так как плоскость действия изгибающих пар может не совпадать ни с одной из главных плоскостей инерции пружины, то в общем случае имеет место комбинация продольного сжатия и чистого косого изгиба. Представьте себе зажатую между двумя пальцами маленькую пружинку. Ее можно просто сжимать и разжимать, при этом будет меняться только ее длина, но попробуйте сжать эту же пружинку упирая в пальцы не всю ее площадку, а только половину. Пружина будет сжиматься за счет витков и также за счет искривления. В таком случае ее характеристики могут быть совсем иные.

Обрезав пружину, чтобы обеспечить равномерное опирание на чашки можно отпустить последний виток. Для этого нужно нагреть его до 600-650 С (цвет каления коричнево-красный) и дать остыть на воздухе. Здесь возникает проблема связанная с тем, что: нужно нагревать до довольно высокой температуры, нагревать необходимо только один виток (местный нагрев). До такой температуры местный нагрев можно обеспечить разве что газовой горелкой и то, вероятность испортить деталь очень высока.

Закалить пружину – это значит подвергнуть ее термической обработке с целью повышения прочности, упругости, твердости и пластичности изделия, что в результате отразится на физико-химических свойствах и сроке эксплуатации. Сущность процесса заключается в нагреве до температуры, при которой структура металла переходит в особое состояние, и высокоскоростном охлаждении в различных средах, включая охлаждение на воздухе. Выбор технологии закалки зависит от марки стали, из которой изготовлена пружина и диаметра проволоки. Такую операцию выполняют в производственных и домашних условиях.

Самодельную пружину не рекомендуется использовать в устройствах, работающих при повышенных нагрузках.

Требования к проволоке и ее диаметру

Стальная проволока для изготовления пружины, которая впоследствии будет подвергаться закалке, должна соответствовать требованиям, указанным в ГОСТ 14963-78. Согласно документу она классифицируется по таким признакам:

На промышленных предприятиях методом холодной навивки изготавливают пружины из проволоки, диаметр которой не превышает 16 мм, горячим способом – вплоть до 80 мм. При этом на производстве они навиваются с помощью вращающейся оправки, подающих роликов и одного или двух упорных штифтов.

Изготавливают изделия из проволоки марок 51ХВА, 70С3А, 65С2ВА, 60С2А, 65Г, 60ХВА с поверхностью шлифованной, полированной или без шлифования и полировки. По этому признаку и способу изготовления проволока выпускается в прутках или мотках таких групп:

Условное обозначение проволоки в технической документации и на сопроводительных бирках состоит из цифр и букв:

ХХХХХ (1) – Х (2) – Х (3) – Х (4) – ХХ (5) – ХХ (6) ГОСТ 14963-78 (7)

Например, проволока с полированной поверхностью, изготовленная из стали 60С2А повышенной точности I класса для пружин горячей навивки диаметром 2,0 мм будет иметь следующее обозначение:

60С2А – А – П – I – ГН – 2,0 ГОСТ 14963-78

В государственном стандарте оговариваются допустимые предельные отклонения, овальность и недопустимость наличия определенных видов дефектов, а также способы упаковки и транспортировки.

Изготовление пружины своими руками

Чтобы изготовить пружину в домашних условиях, необходимо определиться с такими характеристиками:

Самодельное изделие может изготавливаться на оправке и с помощью шуруповерта. Понадобятся еще кусачки, молоток, тиски, источник нагрева (печь, газовая горелка, костер), среда для охлаждения и дополнительные приспособления.

Самый простой способ изготовления – это намотать провод на какой-либо стержень подходящего диаметра вручную. При этом необходимо следить за тем, чтобы витки плотно прилегали друг к другу.

Процесс изготовления пружины с помощью шуруповерта можно посмотреть на видео:

При изготовлении изделия своими руками необходимо придерживаться следующих простых правил:

Закалка пружин в домашних условиях может выполняться несколькими способами: с помощью газовой горелки, нагревом в печи, изготовленной из кирпича или камня, или просто в костре. Нагрев должен производиться до температуры около 870 °C. На глаз это определяется цветом проволоки: она в процессе нагрева делается почти белого цвета. Затем ее необходимо поместить в масло (трансформаторное, веретенное или другую жидкую среду), которое обеспечит медленное охлаждение. Напомним, что быстрое охлаждение может вызвать возникновение трещин, которые отрицательно скажутся на качестве пружины.

В производственных условиях пружины укладывают в сетчатую корзину, иногда предварительно прогрев их (зависит от марки стали). Эту корзину помещают в закалочную печь, которая нагрета до необходимой температуры и выдерживают определенное время с целью прогрева материала по всему сечению. С этой же целью пружины скрепляют проволокой или помещают в специальную обойму. Время выдержки для каждой марки стали рассчитывается и выбирается с учетом материала пружины и ее диаметра. На производстве обычно пользуются специальными диаграммами. Закалочная среда подбирается также в зависимости от этих параметров. Это может быть масло, жидкая закалочная среда, воздух и др. Жидкая среда представляет собой воду, в которую добавлены мел, известь или мыло в определенных количествах. Наличие в водной среде этих элементов позволяет уменьшить скорость охлаждения и избежать возникновения трещин в металле пружины.

В домашних условиях обычно используют в качестве жидкой среды мыльный раствор или трансформаторное масло, которое налито в достаточном количестве в емкость. Пружины должны полностью погружаться в нее и остывать там до комнатной температуры.

Изготовленную кустарным способом пружину рекомендуется выдержать на протяжении некоторого времени в сжатом состоянии. Обычно время выдержки лежит в пределах от 20 до 40 часов.

Качество изготовления и надежность работы изготовленной в домашних условиях пружины зависит от технологии ее изготовления. Грамотно выполненная термообработка уменьшит остаточные деформации, увеличит упругость и вязкость. Закалить – это значит получить высокие качественные показатели, которые позволят использовать пружину в изделиях ответственного назначения.

Термообработка пружины с применением доступных средств показана на видео:

Просим тех, кто занимался изготовлением пружин в домашних условиях, поделиться опытом в комментариях к тексту и рассказать, каким способом выполнялась подготовка к навивке, сам процесс изготовления и термическая обработка.

Пружину, которая будет долго служить и максимально эффективно выполнять свои задачи, можно изготовить не только на производстве. Да, там есть возможность полностью соблюсти весь производственный процесс, все его параметры, правильно выбрать характеристики всех технологических процессов (например, температуру закалки). Однако простую пружину для механизма, который работает в щадящем режиме, можно сделать и своими руками.

Для этого понадобятся следующие материалы:

Диаметр

Если диаметр проволоки не более 2 мм, то пружину можно сделать, не применяя термическую обработку. Для этого необходимо таким образом разогнуть проволоку, чтобы она стала абсолютно ровной, а затем с усилием намотать ее на оправку.

Что касается диаметра оправки, то он должен быть немного меньше, чем внутренний диаметр пружины, который вы хотите получить. Это необходимо для компенсации упругой деформации. Скорее всего, придется несколько раз разгибать и свивать пружину, попробовать оправки нескольких размеров, чтобы подобрать нужный диаметр. Между витками пружины сжатия расстояние должно быть немного большим, чем уже у готовой пружины. Два крайних витка должны хорошо и плотно прилегать друг к другу.

Если же диаметр пружины, которую вы хотите использовать как исходный материал больше 2 мм, то, прежде чем начинать с ней работу, ее нужно подвергнуть отжигу. Потому что без этой процедуры такую толстую проволоку невозможно выпрямить и навить.

Вся правда об обрезке пружин!

Меняя пружины на нестандартные, в основном преследуются несколько целей:

повысить или понизить дорожный просвет (что вызвано необходимостью эксплуатации автомобиля в тех или иных условиях)

повысить или понизить жесткость пружин (найти компромисс между комфортом и управляемостью автомобиля)

Необходимо задаться условиями: что в конечном счете мы хотим получить. Далее речь пойдет о конкретном автомобиле – вазовской классике 2101, как первенца семейства этих автомобилей. Сейчас многих поклонников этих автомобилей не устраивает многое в поведении автомобиля на дороге. Большие крены в поворотах, раскачка кузова на продольных волнах и.т.д. Надеюсь всем понятно, что заменой одних пружин или амортизаторов нельзя найти компромисс между управляемостью и комфортом, только комплексными мерами можно достичь желаемых результатов. Сейчас мы не будем касаться амортизаторов, а зададимся целью понизить дорожный просвет и увеличить жесткость системы.

Итак, основная техническая характеристика ВАЗ 2101

полная масса автомобиля, кг (для спортивной езды нет смысла принимать ее из заводской инструкции с 4 мя пассажирами и 50 кг в багажнике, имеет смысл загрузить автомобиль 2 мя пассажирами) – 955 кг + 80 кг +80 кг=1115 кг

масса, приходящаяся на переднюю ось снаряженного автомобиля – 430 кг

масса, приходящаяся на заднюю ось снаряженного автомобиля – 362 кг

цилиндрические пружины передней подвески:

свободная длина, мм – 360

внутренний диаметр пружины, мм —

диаметр прутка, мм – 13,13+0,05

количество витков – 8,83

длина под нагрузкой 628 кг, мм – 182

длина под нагрузкой 435 кг, мм (маркировка группы А желтого цвета) — >232

цилиндрические пружины задней подвески:

диаметр прутка, мм – 12,3+0,5

внутренний диаметр пружины, мм – 102,7

количество рабочих(активных) витков – 8

количество витков — 10

длина пружины без нагрузки, мм – 434

длина под нагрузкой 295 кг, мм (маркировка группы А желтого цвета) — >273

Самый простой способ понизить дорожный просвет – укоротить, обрезав один или несколько витков, стандартную пружину. Многие делают это не задумываясь о последствиях. Возникает вопрос, что мы получим в результате? Как повлияет обрезанные витки на упруго–деформативные свойства пружины?

Жесткость пружины обратно пропорционально количество активных витков:

Где:

G – модуль сдвига, для горячекатанных пружин: 78500 Н/мм2, для холоднокатанных 81400 Н/мм2;

d – диаметр прутка, мм;

n – количество активных витков;

D – средний диаметр прутка, мм;

Просчитаем уменьшение рабочих витков на 1, 2 для задней подвески, для сравнения рассчитаем для стандартной подвески.

Жесткость стандартной пружины: С0=(78500*12,34)/(8*8*102,73)=25,917 Нмм/?

Жесткость обрезанной пружины: С1=(78500*12,34)/(8*7*102,73)=29,620 Нмм/?

Жесткость обрезанной пружины: С2=(78500*12,34)/(8*6*102,73)=34,557 Нмм/?

Как будет влиять изменение количества витков на деформацию пружины?

?=(4*Р*R3*n)/(G*r4); [мм]

Где:

? – деформация пружины, мм

Р – внешняя сила, Н

G – модуль сдвига, для горячекатанных пружин: 78500 Н/мм2, для холоднокатанных 81400 Н/мм2;

r – радиус прутка, мм;

n – количество витков;

R – радиус винтовой оси пружины, мм;

Сделаем расчет также для задней подвески автомобиля:

Деформация стандартной пружины от нагрузки 295*9,81=2893,95 Н (стандартная нагрузка)

?0=(4*2893,95*51,353*10)/(78500*6,154)=139,573 мм

Деформация пружины обрезанной на 1 виток:

?1=(4*2893,95*51,353*9)/(78500*6,154)=125,616 мм

Деформация пружины обрезанной на 2 витка:

?2=(4*2893,95*51,353*8)/(78500*6,154)=111,659 мм

В каких пределах у нас окажется дорожный просвет? В случае обрезания витков у нас меняется не только деформация пружины но и ее длина. При укорачивании на 1 виток длина уменьшится на шаг витка – 48,22 мм, на два витка – соответственно на два шага витка – 96,44 мм.

Итак при такой нагрузке и свободной длине пружины 434 мм мы получим общую длину пружины:

Для стандартной пружины – 294,427 мм

Для обрезанной на один виток – 260,164 мм

Для обрезанной на два витка – 225,901 мм

Получено, что изменяя количество активных витков, жесткость системы увеличивается тем более, чем больше удалено витков. Итак укоротив пружину на два витка мы увеличим ее жесткость на 33% и уменьшим ее длину под нагрузкой на 13% по отношению к стандартной.

Если считать, что пружина в задней подвеске стоит вертикально, то дорожный просвет уменьшится на величину изменения длины пружины под нагрузкой. Т.е в нашем случае для задней подвески он уменьшится на 68,5 мм. Если учесть, что дорожный просвет при полной нагрузке до балки заднего моста составляет 170 мм, то дорожный просвет уменьшится на 40%. Тем не менее укорачивая пружину не стоит рассчитывать на ресурс, сопоставимый с стандартной пружиной в связи возросших напряжений на оставшиеся витки. Также не следует укорачивать уже бывшие в употреблении пружины, лучше купить новые – стоят они не дорого. Обрезанный конец пружины следует опирать на чашку нижнего рычага (передняя подвеска), моста (задняя подвеска), но никак не в чашку кузова (если чего случиться поменять рычаг или переварить чашку гораздо дешевле, чем ремонтировать кузов).

Еще о чем надо знать обрезая пружины. К концам, шаг навивки у них уменьшается, образуя площадку для опирания. Обрезая витки эта площадка уменьшается(возрастают напряжения на чашку) и расположена она неравномерно, с некоторым эксцентриситетом — е. То есть в таком случае мы имеем нагружение в виде внецентренного сжатия. Пружина уже работает по другому.

Сила F, смещенная относительно оси на величину e вызовет чистый изгиб моментом

Так как плоскость действия изгибающих пар может не совпадать ни с одной из главных плоскостей инерции пружины, то в общем случае имеет место комбинация продольного сжатия и чистого косого изгиба.

Представьте себе зажатую между двумя пальцами маленькую пружинку. Ее можно просто сжимать и разжимать, при этом будет меняться только ее длина, но попробуйте сжать эту же пружинку упирая в пальцы не всю ее площадку, а только половину. Пружина будет сжиматься за счет витков и также за счет искривления. В таком случае ее характеристики могут быть совсем иные.

Жесткость пружины

. обеих образовавшихся пружин будет одинаковым. Более того – максимальная сила останется такой же, как у исходной пружины!

В чем же тогда различие между тремя рассмотренными выше пружинами? Ответ на этот вопрос – в высотных размерах и жесткостях.

Меньшая пружина самая жесткая. У нее самый малый ход от свободного состояния до полного сжатия. Исходная пружина (до разделения) – самая мягкая. У нее самый большой ход.

Жесткость пружины ( C ) является ключевым параметром, определяющим силу сжатия или растяжения ( Fi ) при определенной величине деформации ( L0— Li ):

Fi = C *( L0 — Li )

В свою очередь сама жесткость пружины ( C ) зависит только от жесткости одного витка ( C1 ) и числа рабочих витков ( N ):

C = C1 / N

Обратите внимание – жесткость одного витка всегда больше жесткости всей пружины! Причем, чем больше в пружине витков, тем она мягче.

Расчет в Excel жесткости витка пружины.

Жесткость витка пружины – это «краеугольный камень в фундаменте» расчетов, зависящий лишь от модуля сдвига материала, из которого пружина навита и её геометрических размеров.

C1 = G * X 4 /( Y *( D1 — B ) 3 )

G – модуль сдвига материала проволоки

Для пружинной стали:

G ≈78500 МПа ±10%

Для пружинной бронзы:

G ≈45000 МПа ±10%

X – минимальный размер сечения проволоки

Для круглой проволоки – это её диаметр:

X = D

Для прямоугольной проволоки:

X = H при H B

X = B при B H

H – высота сечения проволоки в направлении параллельном оси навивки пружины

B – ширина сечения проволоки в направлении перпендикулярном оси навивки пружины

Для круглой проволоки:

H = B = D

D1 — наружный диаметр пружины

( D1 — B ) – средний диаметр пружины

Y – параметр жесткости сечения проволоки

Для круглой проволоки:

Y =8

Для прямоугольной проволоки:

Y =f( H / B )

Как видно из таблицы и графиков полученные уравнения весьма точно замещают табличные данные! Величина достоверности аппроксимации R 2 очень близка к 1 и относительная погрешность не превышает 2,7%!

Применим на практике полученные результаты.

Расчет пружины сжатия из проволоки прямоугольного сечения.

Жесткость пружины из проволоки или прутка прямоугольного сечения при тех же габаритах, что и из круглой проволоки может быть гораздо больше. Соответственно и сила сжатия пружины может быть больше.

Представленная ниже программа является переработанной версией программы расчета цилиндрических пружин из круглой проволоки, подробное описание которой вы найдете, перейдя по ссылке. Прочтите эту статью, и вам проще будет разобраться в алгоритме.

Основным отличием в расчете, как вы уже догадались, является определение жесткости витка ( C1 ), задающей жесткость пружины ( C ) в целом.

Далее представлены скриншот программы и формулы для цилиндрической стальной пружины из прямоугольной проволоки, у которой поджаты по ¾ витка с каждого конца и опорные поверхности отшлифованы на ¾ длины окружности.

Внимание.

После выполнения расчета по программе выполняйте проверку касательных напряжений.

При 1 H / B Y =5,4962*( H / B ) (-1.715)

При 2 H / B Y =3,9286*( H / B ) (-1. 2339 )

6. При H B : C1 =(78500* H 4 )/( Y *( D1 — B ) 3 )

При H > B : C1 =(78500* B 4 )/( Y *( D1 — B ) 3 )

8. Tnom =1,25*( F2 / C1 )+ H

9. Tmax =π*( D1 — B )*tg (10°)

11. S3 = T — H

12. F3 = C1 * S3

14. N расч =( L2 — H )/( H + F3 / C1 — F2 / C1 )

16. C = C1 / N

17. L0 = N * T + H

18. L3 = N * H + H

19. F2 = C * L0 — C * L2

21. F1 = C * L0 — C * L1

22. N1 = N +1,5

23. A =arctg ( T /(π*( D1 — H )))

24. L разв =π* N1 *( D1 — H )/cos ( A )

25. Q = H * B * Lразв *7,85/10 6

Заключение.

Значение модуля сдвига ( G ) материала проволоки в существенной мере влияющее на жесткость пружины ( C ) в реальности колеблется от номинально принятого до ±10%. Это обстоятельство и определяет в первую очередь наряду с геометрической точностью изготовления пружины «правильность» расчетов усилий и соответствующих им перемещений.

Почему в расчетах не используются механические характеристики (допускаемые напряжения) материала проволоки кроме модуля упругости? Дело в том, что, задаваясь углом подъема витка и индексом пружины в ограниченных диапазонах значений, и придерживаясь правила: «угол подъема в градусах близок значению индекса пружины», мы фактически исключаем возможность возникновения касательных напряжений при эксплуатации превышающих критические величины. Поэтому проверочный расчет пружин на прочность имеет смысл производить лишь при разработке пружин для серийного производства в особо ответственных узлах. Но при таких условиях кроме расчетов всегда неизбежны серьезные испытания…

Напишите пару строк в комментариях — мне всегда интересно ваше мнение.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

ОСТАЛЬНЫМ можно скачать просто так. — никаких паролей нет!