холодная пайка что это такое дефект

Контроль качества и дефекты паяных монтажных соединений в узлах радиоэлектронных систем управления

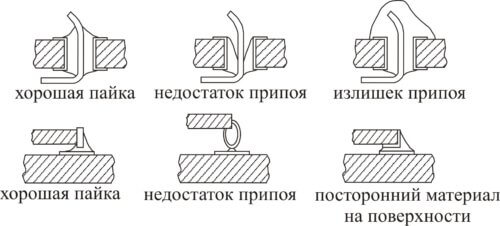

Контроль при выполнении монтажных соединений включает наблюдение за соответствием технологического процесса требованиям документации, в том числе материалов, режимов, а также оценку качества соединений. Оценка внешнего вида производится в сравнении с эталонными образцами. Пайка должна быть гладкой и блестящей, без посторонних включений, с правильно оформленными галтелями, а сварка — с заданной степенью обжатия выводов. Этому виду контроля подвергаются все соединения.

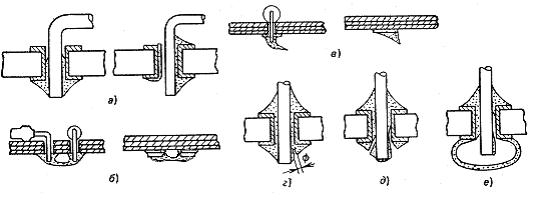

Визуальным осмотром могут быть выявлены такие дефекты паяных соединений, как непропай, перемычки, сосульки, натеки припоя, холодная пайка, прилипание припоя к поверхности платы, трещины, белый и темный осадки на плате (рис. 2.16). В ряде случаев проведение визуального контроля затруднено, например, при монтаже ИМ в корпусах типа BGA. В современном производстве при проведении данного типа контроля применяется целый ряд специальных приспособлений и оборудования, от простого стереомикроскопа до сложных оптических и рентгеноскопических систем.

Рис. 2.16. Виды дефектов паяных соединений:

а — непропаи; б — перемычки; в — сосульки; г — поры; д — трещины; е — наплывы

Непропайчаще всего возникает из-за несоблюдения соотношения размеров между диаметром вывода dв и отверстием в плате dотв:

где Т — температура припоя в ванне; Тпл — температура плавления припоя.

Увеличение температуры припоя увеличивает его теплосодержание и обеспечивает проникновение в более узкие зазоры.

Другой причиной непропаев является наличие оксидов в припое и истощение олова в ванне (при пайке протягиванием и волной). Скорость окисления в перекачиваемой ванне в 18 раз выше, чем в спокойной, при этом происходят следующие реакции окисления и восстановления:

Так как олово имеет большее сродство к кислороду, чем свинец, то оксидный слой обогащается оловом, а ванна обедняется им. Поэтому в паяльную ванну должен добавляться припой, обогащенный оловом.

В системах с волновой пайкой применяются кремнийорганические масла (ТП-22) для подачи на волну с целью восстановления окислов:

однако металл все же находится в связанном состоянии, поэтому коррекция путем добавления свежего припоя необходима.

Третьей причиной непропаев является загрязнение припоев примесями таких металлов, как цинк, алюминий, кадмий, которые не могут быть устранены коррекцией. Эти примеси увеличивают вязкость припоя, замедляют проникновение припоя в зазоры и вызывают непропаи. Полная замена припоев в ванне проводится при превышения содержания кадмия более 0,005 %, а цинка и алюминия — 0,001 %. Медь допускается в количестве не более 0,5 %.

Белый осадок на платах может возникнуть из-за несовместимости флюса и материала ПП. Удаляется он промывкой в подогретой воде с применением щеток. Темный осадок является результатом неправильного использования флюса. Сильный предварительный подогрев плат вызывает потемнение остатков канифольных флюсов. Кислотные флюсы при их плохой отмывке вызывают также потемнение на поверхности плат, которые по прошествии времени невозможно удалить. Поэтому нужна тщательная промывка плат сразу же после пайки, иногда с применением веществ, нейтрализующих кислотные флюсы.

Сосульки — типичный дефект при автоматизированной пайке ПП с монтажом в отверстия, вызванный чаще всего низкой температурой припоя или недостаточным временем пайки. Их устраняют путем регулировки параметров пайки, изменением угла выхода платы из припоя, применением обдува горячим воздухом («воздушный нож»).

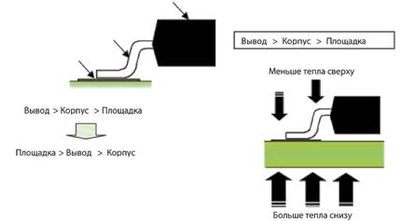

Холодная пайка — дефект, образующийся при смещении выводов электронных компонентов при кристаллизации припоя или отсутствии сплавления припоя с поверхностью паяемой детали. Указанный дефект можно исправить вторичной пайкой соединений.

Натеки и перемычкивызваны избытком припоя в местах соединений, что к тому же увеличивает расход припоя. При монтаже ПП со штыревыми компонентами целесообразно повысить температуру пайки, увеличить плотность флюса или увеличить угол выхода платы из волны припоя. Для поверхностного монтажа необходимо оптимизировать процесс нанесения паяльной пасты, увеличить вязкость пасты.

Оценка структуры проводится выборочно для образцов-свидетелей. Качественное соединение не должно иметь трещин, пор и других дефектов; ширина диффузионной зоны рекомендуется в пределах 0,9. 1,1 мкм. Для оценки соединений используют телевизионно-рентгеновский микроскоп МТР-З либо металлографическое исследование на микрошлифах.

Прочность на отрыв проверяется при выборочном контроле на образцах-свидетелях с помощью разрывных машин.

Переходное сопротивление контакта измеряют миллиомметром методом вольтметра и амперметра. Для различных размеров проводников, соединенных пайкой, переходное сопротивление имеет значение: при Æ0,6 мм — 2. 3 мкОм, при Æ0,14 мм — 4. 5 мкОм.

Оценка по модуляции электрического сигнала позволяет выявить до 60% общего числа дефектов. Контролируемая схема подключается к генератору сигналов, настроенному на определенную частоту (например, 2. 3 кГц), и через двухкаскадный усилитель к осциллографу или динамику. При вибрации или тряске аппаратуры в дефектных соединениях возникает сигнал с частотой, отличающейся от частоты настройки.

Оценка по температурному перепаду является одним из самых перспективных методов для объективного контроля паяных соединений. Предварительный нагрев платы может быть различным, но чаще всего используют нагрев электрическим током. Контролируемую плату подключают к источнику питания и после установления теплового равновесия ее со стороны соединений сканируют инфракрасным датчиком специального устройства для визуализации и сравнения с температурой аналогичной точки эталонной платы. Дефектные соединения имеют температуру на 1. 5° выше номинальной. Контрольная операция легко автоматизируется при применении микропроцессорных систем управления.

Даже 100 %-й контроль монтажных соединений может выявить только явные дефекты исполнительского характера, а скрытые дефекты, например микроскопические неоднородности, которые только в процессе эксплуатации развиваются до опасных пределов, принципиально могут быть обнаружены лишь при долговременной работе системы. В ряде случаев для этой цели конструируют макетные модули, которые подвергают длительным испытаниям.

Для получения надежных паяных соединений припой должен прочно сцепляться с поверхностью, заполнять зазоры между соседними поверхностями, создавать стабильные структуры, свободные от раковин, пузырей, посторонних включений.

Практика показывает, что повышение надежности элементов и модулей на ПП без одновременного повышения надежности электрических паяных соединений не позволяет достичь требуемого уровня качества.

Выводы интегральных микросхем, как правило, выполнены из медных сплавов и имеют барьерное покрытие (золото, никель) толщиной 3…5 мкм, которое препятствует их окислению и способствует улучшению смачивания припоем. В процессе пайки золото и медь, растворяясь в припое, образуют с оловом интерметаллические прослойки (интерметаллиды), которые снижают механическую прочность и электропроводность паяных соединений.

Фрактографическим анализом установлено пластическое разрушение по паяному шву при небольших скоростях деформации и хрупкое разрушение по интерметаллидной прослойке при высоких скоростях деформирования. Поэтому для повышения надежности ПС требуется за счет оптимизации физико-химических процессов пайки добиваться предотвращения образования интерметаллидных прослоек и одновременного повышения прочности припоя в паяном шве. Во многих исследованиях отмечается, что при пайке различных по конструкции изделий, температурно-временные режимы нагрева являются индивидуальными и определяются практическим путем. Поддержание оптимальных режимов с высокой стабильностью возможно только с применением автоматизированного оборудования.

Критериями оценки прочности паяных соединений являются величина усилия разрыва, выносливость паяных соединений при воздействии знакопеременных механических и термических нагрузок, вибропрочность и коррозионностойкость. Их численные значения зависят от свойств основных металлов, флюса, припоя и характера физико-химических процессов, происходящих при пайке.

Таким образом, завершая анализ факторов, влияющих на надежность паяных соединений в сборочно-монтажном производстве устройств РЭА, можно сделать следующие выводы:

1. Требуемый уровень надежности паяных соединений (10 9 …10 14 1/ч) может быть достигнут за счет улучшения совместимости свойств материалов, физической и химической стабильности структуры в результате оптимизации режимов пайки и повышения их стабильности.

2. С целью обеспечения гарантированного качества соединений в первую очередь необходимо добиться предотвращения образования интерметаллидов при одновременном повышении прочности припоя в паяном шве.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Все про микротрещины в пайке на печатных платах

А в этом материале сможете прочитать о том, как выглядят микротрещины в пайке, почему они образуются, как проявляются неисправности от микротрещин, чем они опасны и как их исправить.

Как выглядят микротрещины в пайке на печатных платах

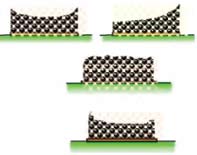

Микротрещины в пайке вокруг выводов радиоэлементов при монтаже в отверстие очень хорошо заметны даже невооруженным взглядом. Часто видны также отслоения дорожек от платы.

Микротрещины в пайке вокруг планарных радиоэлементов для поверхностного монтажа видны чаще всего под увеличением в микроскоп под определенным углом отражения света.

Микротрещины в пайке контактов BGA микросхем не видны даже микроскопом. Иногда их можно увидеть с помощью микрозонда с подсветкой. Микрозонд представляет собой световод с линзой на конце. Его помещают в зазор между платой и микросхемой.

Посмотрите видео о визуальных системах контроля качества пайки:

Почему образуются микротрещины в пайке

Микротрещины вокруг контактов, смонтированных в отверстие появляются чаще всего у контактов массивных элементов (трансформаторов, конденсаторов, дросселей) от вибраций платы даже в качественной пайке. Часто трещины появляются вокруг контактов разъемов питания, когда к ним приходится прикладывать усилия. Например, частые неисправности флешек связаны с механическим воздействием на разъем USB – со временем контакты разъемов отслаиваются или даже отрываются.

Микротрещины в припое на контактах SMD компонентов появляются от тех же вибраций и термических напряжений. Также частыми причинами являются дефекты в пайке – полости в толщине припоя, примеси, холодная пайка, наплывы, перегрев, быстрое охлаждение.

Микротрещины в шариковых контактах BGA появляются из-за дефектов пайки – холодная пайка, плохая смачиваемость поверхностей контактов, быстрое охлаждение, смещения во время охлаждения, термические напряжения.

Посмотрите, как паяют платы в Китае:

Как проявляются неисправности, если есть микротрещины в пайке

Микротрещины в пайке приводят к дребезгу в контактах, изменению тока нагрузки, пропаданию или появлению контакта при нагреве устройства в процессе работы. Все это чаще всего выводит из строя импульсные блоки питания. Они боятся резких перепадов напряжения в сильноточных цепях.

Бывает так, что место пайки с микротрещиной сильно греется из-за малого сечения проводника. При этом плата начинает чернеть и обугливаться, появляется нагар, который, как известно проводит электричество. Это прямой путь к выходу из строя источника питания и высоковольтных цепей.

Чем опасны микротрещины в пайке в работающих устройствах

Самое опасное в микротрещинах – это искрение и воздушный пробой в работающей электронике. Все это сопровождается пожароопасными искрами, громкими хлопками, едким дымом, нагревом и плавлением пластика. Это опасно для человека.

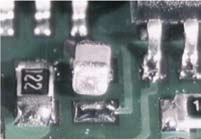

Для электронной схемы это опасно выходом из строя силовых транзисторов, дорогостоящих процессоров и выгоранием дорожек платы. В общем, приятного мало и ведет к дорогостоящему ремонту. На фото показаны дефекты пайки smd компонента (резистора) и неоднородности в BGA-шариках.

Как исправить микротрещины в пайке

Исправить микротрещины в припое чаще всего очень легко – нужно провести качественную пайку с хорошим флюсом.

Контакты DIP-корпусов микросхем и выводов радиодеталей можно пропаивать с твердым, гелевым или жидким флюсом. В любом случае он смачивает спаиваемые поверхности и способствует растеканию припоя. Также выводит примеси и воздух из полостей на поверхность припоя. После пайки флюс лучше смыть.

Многие дефекты пайки SMD компонентов устраняются быстро и просто. Контакты SMD элементов лучше пропаять с гелевым или жидким флюсом, избегая образования лишнего скопления припоя. Жидкий или гелевый флюс легче смыть после пайки.

Дефекты контактов BGA микросхем очень плохо поддаются исправлению без снятия микросхем с платы. Известна популярная методика прожарки и шатания микрочипов с гелевым или жидким флюсом. Однако такая процедура помогает ненадолго. Дело в том, что примеси и воздух из полостей в припое не может выйти при тех силах поверхностного натяжения, которые есть в шариках припоя. Даже с учетом повышения текучести за счет флюса.

Посмотрите, как проводится профессиональная пайка:

Холодная пайка что это такое дефект

Михаил Нижник, генеральный директор, ООО «Группа МЕТТАТРОН»

Александр Черный, технолог, ООО «Группа МЕТТАТРОН»

В четвертой части цикла систематизируются дефекты, возникающие при монтаже печатных плат, причины их возникновения и способы предотвращения. Рекомендации основаны на результатах исследований фирмы «KOKI», Япония.

Рис. 49. Дефекты печати —

соскабливание, избыток пасты,

«хвосты»

ДЕФЕКТЫ ПЕЧАТИ

Типичные проблемы при работе с паяльными пастами, их причины и методы устранения.

Затекание пасты под трафарет при его загрязнении или деформации: при непрерывной печати паста затекает под трафарет, что вызывает образование шариков припоя и перемычек (см. рис. 50). Хотя степень затекания, в основном, определяется реологией паяльной пасты, корректировка следующих параметров позволит предотвратить появление данного дефекта:

— уменьшите давление ракеля до минимально необходимого, чтобы при проходе ракеля трафарет полностью очищался от паяльной пасты;

— проверьте точность совмещения апертур с контактными площадками;

— проверьте натяжение трафарета и равномерность прилегания к плате;

— откорректируйте апертуры в трафарете в сторону уменьшения (меньше размера контактной площадки);

— снизьте температуру в рабочем помещении: это повысит вязкость пасты;

— чаще производите очистку трафарета, при этом используйте специальные безворсовые материалы и отмывочные жидкости;

— обеспечьте надежную фиксацию печатных плат при нанесении паяльной пасты;

— снизьте скорость движения ракеля, если она без надобности слишком высока, поскольку это уменьшает тиксотропность пасты и делает её менее вязкой.

Рис. 50. Дефекты печати —

затекание пасты под трафарет

Паяльная паста остается в апертурах после отделения трафарета от печатной платы:

— проверьте, правильно ли подобрана толщина трафарета: возможно, площадь стенок апертур значительно больше площади контактных площадок, то есть конструкция апертур не соответствует стандарту IPC-7525;

— проверьте, правильно ли подобрана паяльная паста по типу зерна;

— отрегулируйте скорость отделения трафарета от печатной платы: возможно, она слишком высокая на начальном этапе;

Рис. 51. Дефекты печати —

недостаточное количество пасты

При нанесении паяльной пасты образуются перемычки:

— проверьте натяжение трафарета на раме и не деформирован ли он;

— если паста слишком вязкая, проконтролируйте температуру помещения, снизьте скорость перемещения ракеля. Если это не помогло, замените пасту;

— если размер апертур равен размеру контактных площадок, замените трафарет и проследите, чтобы размер апертур составлял 75―90% от размера площадок.

Неравномерные отпечатки паяльной пасты из-за плохого отделения пасты от апертур:

— проверьте скорость отделения трафарета от платы, чистоту трафарета и качество паяльной пасты.

— увеличьте давление и скорость перемещения ракеля для уменьшения вязкости.

— если дефекты расположены локально, проверьте фиксацию и плоскостность плат.

Соскабливание: давление ракеля слишком высоко, и он соскабливает верхнюю часть нанесенной пасты (см. рис. 49):

— отрегулируйте давление до минимально допустимого уровня;

— используйте металлический ракель;

— если размер апертуры больше 2×2 мм, замените трафарет, разделив большие апертуры на маленькие перемычками шириной 0,2 мм.

Избыточное количество пасты на контактных площадках:

— увеличьте давление ракеля;

— если кромка ракеля истерлась, замените ракель;

— устраните зазор между трафаретом и платой;

— обеспечьте надежную фиксацию печатных плат при нанесении пасты;

— замените трафарет на более тонкий;

— если отпечаток паяльной пасты больше размера контактной площадки, проверьте размер апертур.

«Хвосты» и приподнятые кромки:

— слишком высока скорость отделения трафарета. Уменьшите скорость отделения трафарета до минимально необходимой.

Смазанные края отпечатков паяльной пасты:

— печатная плата или трафарет сместились в процессе разделения, отрегулируйте этот процесс.

Смазывание отпечатков паяльной пасты после нанесения. Велик уровень вибрации при перемещении печатных плат от принтера до установщика:

— проверьте уровень вибрации на конвейере;

— в случае ручного переноса используйте специальную тару.

Растекание отпечатков паяльной пасты после нанесения:

— тщательно перемешайте пасту в течение минуты шпателем или в специальном миксере;

— поддерживайте в помещении температуру 20-25 °C и влажность 50–60%.

Смещение отпечатков паяльной пасты после нанесения:

— проконтролируйте точность совмещения трафарета с печатной платой.

Остатки паяльной пасты на печатной плате. Из-за этого в непредсказуемых местах возникают шарики припоя:

— чаще мойте трафарет;

— отмойте забракованные печатные платы погружением в раствор с последующим струйным ополаскиванием.

На подложку наносится недостаточное количество пасты — меньше 80% объема апертуры (см. рис. 51):

— недостаточное количество пасты на трафарете. Диаметр валика пасты должен находиться в пределах от 12,5 до 25 мм;

— слишком высокое давление ракеля, из-за которого апертуры забиваются;

— высыхание пасты на трафарете. Своевременно добавляйте свежую пасту на трафарет;

— неправильно подобрана паяльная паста по типу зерна. По минимальному габариту апертуры должно умещаться не менее 5 самых крупных зерен (рекомендовано — от 8).

Высыхание паяльной пасты:

— если паста очень быстро высыхает на трафарете, проверьте ее срок годности и температуру окружающей среды;

— направленный на трафарет поток воздуха из системы вентиляции ускоряет испарение флюса. Используйте защитные экраны.

Неправильная форма или недостаточное количество пасты в отверстиях для штыревых выводов: проверьте конструкцию трафарета на соответствие IPC-7525.

Рис. 52. Дефекты пайки — перемычки

ДЕФЕКТЫ ПАЙКИ

Перемычки и мостики припоя:

— на площадки подается слишком много пасты (см. рис. 52). Желательно уменьшить размер апертуры с учетом растяжения трафарета, степени осадки пасты, точности совмещения при печати. Примеры: если шаг элементов — 0,5 мм, ширина площадки 0,25 мм, ширина апертуры должна быть равна 0,235 мм. Если шаг элементов — 0,4 мм, ширина площадки 0,2 мм, то ширина апертуры — 0,185 мм;

— несовпадение местоположения компонентов и пасты (см. рис. 53);

— загрязнение печатной платы — чаще очищайте нижнюю сторону трафарета;

— слишком глубокая посадка компонентов (см. рис. 54). Отрегулируйте высоту сброса компонента установщиком.

— осадка паяльной пасты. Слишком большое напряжение сдвига из-за высокой скорости ракеля нарушает тиксотропные свойства пасты, и она теряет стойкость к осадке. С другой стороны, если температура в помещении выше 30°С, то вязкость пасты падает, и она также будет давать осадку. Снизьте скорость ракеля; температура в рабочем помещении должна быть в пределах 25±2,5°С;

— образование перемычек под корпусом чип-элементов и бусинок припоя сбоку от чип-элементов из-за неправильной формы апертур. Корректируем апертуры, чтобы уменьшить количество пасты.

Рис. 53. Несовпадение компонентов и площадок с пастой

Рис. 54. Слишком глубокая посадка компонентов

Рис. 55. Капиллярный подсос

Рис. 56. Образование бусинок припоя

Рис. 57. Уменьшение размеров апертур трафарета для сокращения

количества пасты

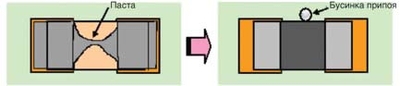

Образование бусинок припоя:

— уменьшите количество паяльной пасты, наносимой на контактные площадки;

— уменьшите давление при установке чип-компонентов;

— используйте специальную конструкцию апертур (см. стандарт IPC-7525);

— обеспечьте плавный набор температуры в зоне предварительного нагрева.

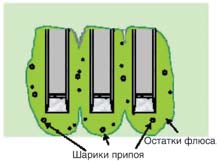

Образование шариков припоя (рис. 58). В эту группу входит пять дефектов.

— Шарики припоя возле выводов компонента могут появиться в результате неточного совмещения платы и трафарета и чрезмерного количества пасты, нанесенной на контактные площадки. Обеспечьте точное совмещение апертур с контактными площадками и/или уменьшите количество пасты.

— Крупные шарики припоя рядом с контактными площадками. Это происходит из-за выдавливания паяльной пасты при установке компонента и ее осадке. Уменьшите толщину трафарета и/или размер апертур, проверьте настройки установщика.

— Шарики припоя на контактных площадках и паяное соединение с низкой механической надежностью. Это говорит о неправильном выборе паяльной пасты. Замените пасту и проведите испытания на шарики припоя (IPC-TM-650, метод 2.4.43), а также поддерживайте влажность в рабочем помещении в пределах 30–70%.

— Хорошая смачиваемость контактных площадок и плохая смачиваемость выводов компонентов. Снизьте температуру сушки компонентов до 60 °C, чтобы выводы компонентов не так сильно окислялись.

— Единичные шарики на очень большом расстоянии от ближайшего компонента. Паста попадает туда из-за плохой очистки нижней стороны трафарета.

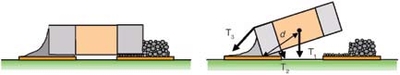

Рис. 58. Микросферы припоя

Выворачивание компонентов — эффект «надгробного камня» (tombstoning). Причина: на одной контактной площадке компонента припой уже расплавился, а на другой — еще нет. Сила поверхностного натяжения, возникшая на капле расплавленного припоя, заставляет подняться один из торцов чип-компонента над контактной площадкой (рис. 60).

Рис. 59. Выворачивание,

поднятие компонентов

Влияющие на выворачивание факторы:

— неправильный размер апертур;

— неаккуратное размещение компонентов при монтаже;

— несоответствие объема наносимой пасты размеру площадки;

— разная смачиваемость у разных выводов одного компонента в случае их чрезмерного окисления или высокой загрязненности;

— ошибки при конструировании печатной платы.

Рис. 60. Силы, действующие на компонент при выворачивании: Т1 — момент силы веса компонента; Т2 — момент сил натяжения расплавленного припоя под компонентом; Т3 — момент сил натяжения расплавленного припоя на боковой стенке компонента. Условие, при котором происходит выворачивание: Т1 + Т2 Паяльные пасты: Все о главном. Часть 1