Для чего применяют графические обозначения элементов приспособлений

Графические обозначения

2.5.1 При выполнении схем применяют следующие графические обозначения:

1) условные графические обозначения, установленные в стандартах Единой системы конструкторской документации, а также построенные на их основе;

3) упрощенные внешние очертания (в том числе аксонометрические).

При необходимости применяют нестандартизованные условные графические обозначения.

При применении нестандартизованных условных графических обозначений и упрощенных внешних очертаний на схеме приводят соответствующие пояснения.

2.5.2 Условные графические обозначения элементов изображают в размерах, установленных в стандартах на условные графические обозначения.

Условные графические обозначения элементов, размеры которых в указанных стандартах не установлены, должны изображать на схеме в размерах, в которых они выполнены в соответствующих стандартах на условные графические обозначения.

Размеры условных графических обозначений, а также толщины их линий должны быть одинаковыми на всех схемах для данного изделия (установки).

П р и м е ч а н и я:

1) Все размеры графических обозначений допускается пропорционально изменять.

2) Условные графические обозначения элементов, используемых как составные части обозначений других элементов (устройств) допускается изображать уменьшенными по сравнению с остальными элементами (например, резистор в ромбической антенне, клапаны в разделительной панели).

2.5.3 Графические обозначения на схемах следует выполнять линиями той же толщины, что и линии связи.

Графическое обозначение технологической оснастки в документации

Рекомендации по выбору типа привода зажимных устройств. Обзор достоинств и недостатков электромеханических зажимных устройств с индивидуальным электродвигателем. Графическое обозначение опор, зажимов, установочных устройств в технологической документации.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 01.01.2015 |

| Размер файла | 254,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Графическое обозначение технологической оснастки в документации

1. 1 Рекомендации по выбору типа привода зажимных устройств

При выборе типа привода ЗУ в соответствии с требованиями технического процесса обработки деталей на станке должны быть обеспечены необходимая сила, жесткость и точность зажима заготовки с заданными отношениями их размера.

Привод ЗУ должен обеспечить безопасность и надежность работы станка, возможно меньшие затраты времени и энергии на зажим и разжим, простоту управления. Конструкция привода ЗУ должна быть компактной и технологичной.

Тип привода ЗУ выбирают на основании сопоставления преимуществ и недостатков различных возможных вариантов для конкретных условий работы. Использования общего привода станка для привода ЗУ ограничивает свободу выбора места его установки и выгодно только при благоприятной компоновке станка. Такой тип привода ЗУ широко применяют в токарных и некоторых других автоматах.

Индивидуальный привод ЗУ не ограничивает свободу выбора места установки ЗУ.

· возможность применения сравнительно выгодных давлений масла (до 10 МПа и выше), что позволяет создавать большую силу зажима;

· работает плавно, бесшумно;

· обеспечивает заданную производительность и точность.

· высокие требования и точность изготовления деталей гидропривода и поэтому высокая стоимость;

· наличие утечек масла в сопряжениях;

· необходимость иметь насосную станцию;

· режим работы гидропривода в большей мере зависит от вязкости масла и от температуры;

· гидропривод ЗУ выгодно использовать только, если на станке имеется своя гидросистема;

· изменение силы зажима при колебаниях давления в сети;

· опасность вырыва детали в случае внезапного падения давления в сети;

· необходимость постоянного подержания давления в сети из-за утечек и потому повышенный расход энергии.

· простота конструкции благодаря возможности использования централизованного источника сжатого воздуха;

· большая скорость срабатывания по сравнению с гидроприводом;

· короче возвратные трубопровода;

· предъявляются меньшие требования в отношении герметичности;

· работа пневсистем в меньшей степени зависит от изменений температуры.

· изменение силы зажима при колебаниях давления в сети;

· опасность вырыва детали в случае внезапного падения давления в сети.

Достоинства электромеханических ЗУ с индивидуальным электродвигателем:

· позволяет создавать любые необходимые силы зажима;

· наиболее просто осуществлять дистанционное управление;

· обеспечивают быстродействие и малые расходы энергии, т. к. электродвигатель работает кратковременно в режиме зажима и разжима. Пневматические, гидравлические, электромеханические ЗУ широко используются в агрегатных станках и автоматических линиях, электромеханические на тяжелых станках.

Графическое обозначение зажимных устройств.

Таблица 1 Зажимные устройства.

Наименование устройства зажима

Обозначение устройства зажима на всех видах

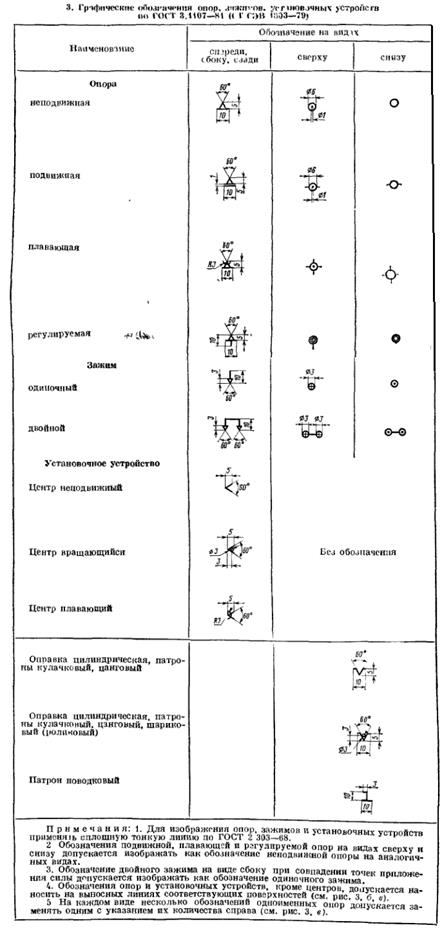

1.2 Графическое обозначение опор, зажимов, установочных устройств в технологической документации

зажимный электромеханический технологический документация

ГОСТ устанавливает графическое обозначение опор, зажимов и установочных устройств, применяемых в технологической документации.

При графическом обозначении необходимо руководствоваться следующими правилами:

— обозначение рельефа рабочей поверхности наносят на обозначение соответствующей опоры, зажима или установочного устройства;

— обозначение видов устройств зажимов наносят слева от обозначения зажимов;

— количество точек приложения силы зажима к изделию следует записывать справа от обозначения зажима;

— на схемах допускается несколько обозначений одноименных опор на каждом виде заменят одним с обозначением их количества;

— на схемах, имеющих несколько проекций, допускается на отдельных проекциях не учитывать обозначения опор, зажимов и установочных устройств, если их положение однозначно определено на одной плоскости;

— на схемах допускается обозначение двойного зажима

В табл. 1 показаны примеры нанесения обозначений опор, зажимов и установочных устройств на схемах.

В табл. 2 и 3 показаны примеры схем установов деталей в приспособлениях на картах технологических процессов их изготовления.

Таблица 1 Примеры нанесения обозначений опор, зажимов, установочных устройств на схемах

Центр обратный вращающийся с рифленой поверхностью

Оправка коническая роликовая

Оправка резьбовая, цилиндрическая с наружной резьбой

Опора регулируемая со сферической выпуклой рабочей поверхностью

Зажим пневматический с цилиндрической рифленой рабочей поверхностью

Таблица 2 Примеры схем установа деталей в приспособлениях на картах технологических процессов

В тисках с призматическими губками и пневматическим зажимом

В кондукторе с центрированием на цилиндрический палец с упором на три неподвижные плоские опоры и с применением электрического устройства двойного зажима, имеющего сферические рабочие поверхности

В трехкулачковом патроне с механическим устройством зажима, с упором в торец, с поджимом вращающимся центом и с креплением в подвижном люнете

2. Расчет приспособления на точность

Приспособление для обработки заготовок является звеном системы СПИД. От точности его изготовления и установки на станке, износостойкости установочных элементов и жесткости зависит точность обработки заготовок.

Цель расчета на точность заключается в определении требуемой точности изготовления приспособления по выбранному параметру и заданий допусков размеров деталей и элементов приспособления.

Расчеты включают следующие этапы:

· выбор одного или нескольких параметров приспособления, которые оказывают влияние на положение и точность обработки заготовки;

· принятие порядка расчета и выбор расчетных факторов;

· определение требуемой точности изготовления приспособления по выбранным параметрам;

· распределение допусков изготовления приспособления на допуски размеров деталей, являющихся звеньями размерных цепей;

· внесение в ТУ сборочного чертежа приспособления пункта об обеспечении точности приспособления.

Выбор расчетных параметров осуществляется в результате анализа принятых схем базирования и закрепления заготовки и приспособления, а также точности обеспечиваемых обработкой размеров.

Приспособление рассчитывается на точность по одному параметру в случае, если при обработке заготовки размеры выполняются в одном направлении; по нескольким параметрам, если на заготовке выполняются размеры в нескольких направлениях.

Направление расчетного параметра приспособления должно совпадать с направлением выполняемого размера при обработке заготовки. При получении на обрабатываемой заготовке размеров в нескольких направлениях приспособление можно рассчитывать только по одному параметру в направлении наиболее точного по допуску и наиболее ответственного по чертежу.

В зависимости от конкретных условий в качестве рассчетных параметров могут выступать:

· допуск параллельности и перпендикулярности рабочей поверхности установочных элементов к поверхности корпуса приспособления, контактирующей со станком;

· допуск угловых и линейных размеров;

· допуск соосности (эксцентриситет);

· допуск перпендикулярности осей цилиндрических поверхностей и т.д. При расчете кондукторов для сверления заготовок в виде плит, корпусов, кронштейнов с заданием расстояния от боковых поверхностей до отверстий и между отверстиями за расчетные параметры можно принимать:

· допуск расположения втулок относительно установочных поверхностей приспособления;

· допуск межцентровых расстояний между кондукторами и втулками;

· допуск перпендикулярности или параллельности осей втулок относительно рабочей поверхности установочных элементов и опорной поверхности корпуса приспособления.

Примеры выбора расчетных параметров при расчете точности приспособления

Рис. 1. Установка приспособления опорной поверхностью В корпуса 2 на стол фрезерного станка.

В качестве расчетных здесь следует брать два параметра:

· допуск параллельности плоскости Г установочных элементов 3 относительно плоскости Д корпуса приспособления;

· допуск параллельности плоскости Б опорной пластины 5 и боковой поверхности Е направляющих шпонок 6 корпуса.

Рис. 2. Установка заготовки поверхностями А и В на стол фрезерного станка.

Пример 3. Заготовка 2 устанавливается на наружную поверхность В тарельчатых пружин 7 по отверстию диаметром d и закрепляется закручиванием винта 5 в корпусе 1. При этом через детали 3, 4 и 6 осевая сила от винта 5 передается на пружины 7 (рис. 3).

Рис. 3. Установка заготовки на наружную поверхность тарельчатых пружин по отверстию.

Исходной величиной для расчета на точность является допуск соосности (допустимый эксцентриситет) осей отверстия диаметром d и наружной поверхности диаметром Д.

За расчетный параметр следует принять отклонение от соосности (эксцентриситет) установочной поверхности А корпуса (оси корпуса) приспособления и цилиндрической наружной поверхности В пружин 7. Именно от эксцентриситета осей поверхностей А и В будет зависеть точность изготовления детали по относительному расположению цилиндрических поверхностей.

2.2 Методика расчета приспособления на точность

Для выражения допуска а, выполняемого при обработке размера, следует пользоваться формулой:

— погрешность настройки станка в ненагруженном состоянии;

— погрешность установки заготовки в приспособлении;

— погрешность от размерного изнашивания инструмента;

— погрешность обработки, вызываемая тепловыми деформациями технологической системы;

— суммарная погрешность формы обрабатываемой поверхности, обусловленная геометрическими погрешностями станка и деформацией заготовки при обработке и входящая в допуск а, так как погрешность формы поверхности является частью поля ее размера.

— погрешность закрепления заготовки, возникающая в результате действия сил зажима;

— погрешность положения заготовки, зависящая от приспособления;

— изменяется в зависимости от условий и типа производства, а также от особенностей конструкции приспособления.

Для мелкосерийного и серийного производства:

Для массового и крупносерийного:

б) для многоместных приспособлений

в) для приспособлений-спутников

Отсюда погрешность изготовления приспособления:

В связи со сложностью нахождения значений ряда величин точность изготовления приспособления можно определить по формуле:

где кт = 1…1,2 (в зависимости от количества слагаемых: чем их больше, тем ближе к единице следует принимать значение кт);

2.3 Определение расчетных факторов

Допуск а берется с чертежа детали (при окончательной обработке детали).

Погрешность базирования определяется в зависимости от схемы базирования по известным формулам.

Погрешность закрепления рассчитывается только в прецизионных приспособлениях. В большинстве случаев берется из таблиц.

Погрешность расположения приспособления возникает при установке приспособления без выверки из-за зазоров между направляющими шпонками или установочными пальцами приспособления и Т-образными пазами или отверстиями стола станка. Определяется как расстояние между возможными крайними положениями посадочных поверхностей при установке приспособления, измеренного в направлении обрабатываемого размера заготовки.

При выверки приспособления на станке погрешность равна погрешности выверки, которая должна указываться на сборочном чертеже приспособления. Выверка приспособлений широко применяется на зубообрабатывающих, токарных, револьверных, шлифовальных и фрезерных станках.

Погрешность от перекоса инструмента возникает только при обработке поверхностей в кондукторах и при расположении фрез в приспособлениях с установом.

При обработке поверхностей в кондукторах погрешность определяется по формуле [12]:

Погрешность положения заготовки характеризует изменение положения рабочих поверхностей установочных элементов в результате их изнашивания в процессе эксплуатации инструмента. Износ установочных элементов приближенно можно определить по формулам [11]:

а) для опор с малой поверхностью контакта: ;

Примеры расчета приспособления на точность

Рис. 4. Приспособления для обработки деталей.

В первую очередь необходимо обосновать параметры для расчета приспособления на точность при выполнении размеров 50 0,1 и 15 0,1. Для обеспечения при обработке параллельности оси обрабатываемого отверстия и плоскости В и перпендикулярности осей отверстий в пределах заданных допусков размеров в качестве расчетных параметров следует принять:

· отклонение от параллельности оси втулки 3 относительно установочной плоскости Г опоры 7;

· отклонение от перпендикулярности оси пальца 6 относительно оси втулки 3.

Проведем расчет точности изготовления приспособления из условия обеспечения размера 50 0,1 мм.

Погрешность зазора = Smax определяется для быстросменных втулок, устанавливаемых в неподвижные втулки по посадке Н6/д5 или Н7/д6. В данном случае примем посадку Н7/д6. Для сверла диаметром 9,8 мм быстросменная втулка имеет диаметр 15 мм [13]. Тогда для 15Н7/д6 имеет: 15Н7 = 15 +0,018 ; 15д6 = и окончательно:

Определяем экономическую точность обработки: для принятых условий (сверление по кондуктору) (приложение, табл. 15) мм. Принимаем кт1 = 0,8; кт = 1,2; кт2 = 0,6. Окончательно имеем:

Таким образом, на сборочном чертеже приспособления необходимо привести отклонение от перпендикулярности оси пальца 6 относительно оси втулки 3 не более 0,06 мм. Теперь проведем расчет приспособления на точность при условии выполнения размера 15 0,1 мм.

Погрешность базирования здесь равна нулю. Погрешность закрепления также равна 0,04 мм.

Погрешность расположения приспособления на станке мм.

Погрешность от перекоса инструмента мм.

Погрешность от изнашивания установочного элемента (и определяется: мм.

Экономическая точность обработки равна ( = 0,16 мм кт1 = 0,8; кт = 1,1; кт2 = 0,6. Тогда имеем:

Таким образом, на сборочном чертеже приспособления необходимо поставить отклонение от параллельности оси втулки 3 относительно установочной плоскости Г опоры 7 не более 0,04 мм.

Пример. Заготовка 1 (рис. 5) обрабатывается по поверхностям А, Б и В в приспособлении на фрезерном станке способом автоматического получения заданных размеров. Заготовка 1 устанавливается плоскостями Д и Г на опорные пластины 2 и 3, размещенные на корпусе 4 приспособления. Ориентация приспособления на столе станка относительно Т-образных пазов осуществляется посредством направляющих шпонок 5.

Рис. 5. Обработка заготовки в приспособлении на фрезерном станке.

При фрезеровании детали размеры 10-0,2 и 40-0,14 выдерживаются за счет установки в приспособлении, а размер 15 +0,05 за счет размеров и настройки инструмента.

Поэтому для обеспечения при обработке параллельности горизонтальности плоскостей Б и В и боковой плоскости А относительно плоскостей Д и Г заготовки в пределах заданных допусков размеров в качестве расчетных параметров следует принять: отклонение от параллельности рабочей (установочной) плоскости Е опорных плоскостей 2 относительно установочной поверхности Л корпуса 4 приспособления; отклонение от параллельности рабочей (установочной) плоскости М опорной пластины 3 относительно боковой поверхности Н направляющих шпонок 5 приспособления.

Погрешность закрепления для данного случая (заготовка со шлифованной поверхностью Д, с поперечными размерами 30 50, зажим ее в приспособлении осуществляется пневматическим зажимным устройством) определяется по табл. 4 (см. приложение): мм.

Погрешность расположения приспособления на станке равна нулю, так как осуществляется надежный контакт установочной плоскости приспособления с плоскостью стола станка.

Погрешность от перекоса инструмента равна нулю, так как в приспособлении отсутствуют направляющие элементы.

Погрешность от изнашивания установочных элементов определяется по формуле:

Определяем экономическую точность обработки. Для принятых условий (заготовка из стали, фрезерование отделочное, размер 40 мм) по табл. 10 приложения = 0,1 мм. Принимаем кт1 = 0,8; кт = 1,1; кт2 = 0,6. Окончательно имеем:

Таким образом, на сборочном чертеже приспособления необходимо указать отклонения от параллельности плоскости Е относительно Л не более 0,03 мм на длине 50 мм или 0,06 мм на 100 мм.

Теперь рассчитаем приспособление на точность из условия обеспечения размера заготовки 10-0,2 мм.

Погрешность базирования равна нулю. Погрешность закрепления равна 0,025 мм. Погрешность расположения приспособления на станке определяется по формуле

Погрешность от изнашивания установочного элемента мм.

Экономическая точность обработки равна = 0,14 мм. кт1 = 0,8; кт = 1,1; кт2 = 0,6. Тогда имеем:

На сборочном чертеже приспособления необходимо указать отклонение от параллельности плоскости М относительно Н не более 0,08 мм на длине 50 мм или 1,6 /100 мм.

При растачивании отверстия приспособление влияет на получаемые размеры 500,1 мм и 750,1 мм.

В качестве расчетных параметров следует принять отклонение от параллельности оси шпинделя относительно установочных плоскостей Л и М опорных пластин 2, 3 и 4.

Рис. 6. Обработка заготовки на токарном станке.

Проведем расчет точности изготовления приспособления из условия обеспечения размера заготовки 500,11 мм.

Погрешность расположения приспособления на станке будет определяться следующими погрешностями:

· биением . буртика Ж фланца 9 относительно конической выточки Д;

· смещением оси приспособления относительно оси фланца в пределах зазора между выточкой Е приспособления и буртиком Ж фланца;

· биение конического пояска шпинделя.

Принимаем величину мм.

Биение конического пояска шпинделя принимаем равным 0,011 мм [12]. Таким образом:

Погрешность от изнашивания установочных элементов определяется по формуле

Определяем экономическую точность обработки: = 0,25 мм.

Таким образом, на сборочном чертеже приспособления необходимо указать отклонение от параллельности оси шпинделя относительно плоскости Л не более 0,04 мм на длине 50 мм или 0,08 мм на 100 мм.

Теперь проведем расчет точности изготовления приспособления из условия обеспечения размера заготовки 750,1 мм.

Погрешность базирования равна нулю. Погрешность закрепления равна 0,07 мм.

Погрешность расположения приспособления на станке мм.

Погрешность от изнашивания установочного элемента мм; = 0,25 мм. кт1 = 0,8; кт = 1,1; кт2 = 0,6.

Таким образом, на сборочном чертеже приспособления необходимо указать отклонение от параллельности оси шпинделя относительно плоскости М не более 0,02 мм на длине 50 мм или 0,04/100.

Размещено на Allbest.ru

Подобные документы

Роль технологической оснастки в интенсификации производства изготовления деталей. Предназначение зажимных устройств и предъявляемые к ним требования. Расчет приспособления на точность. Базирование и закрепление заготовки в трехкулачковом патроне.

контрольная работа [72,3 K], добавлен 27.02.2012

Графическое оформление и спецификация чертежей деталей, сборочных единиц и общего вида привода. Простановка размеров и их предельных отклонений. Допуски формы и расположения поверхностей. Обозначение на чертежах указаний о термической обработке.

методичка [3,1 M], добавлен 07.02.2012

Основные приемы проектирования гироскопических устройств. Кинематический и силовой расчет привода механизма арретирования с шаговым электродвигателем. Принцип действия прибора. Расчет кулачка, коромысла, червячной передачи, контактной пары, храповика.

курсовая работа [611,4 K], добавлен 27.10.2011

Выбор схемы базирования, направления и точки приложения сил зажима. Определение требуемой силы зажима заготовки в приспособлении на операции зенкерования. Силовой расчет комбинированных зажимных механизмов и станочных приспособлений с ручным приводом.

контрольная работа [401,8 K], добавлен 07.11.2014

Разработка технологической документации на изготовление мужского пиджака в массовом производстве. Выбор перспективных моделей. Выбор и характеристика материалов. Нормативно-техническая документация на изделие. Методы обработки основных деталей и узлов.

курсовая работа [1,0 M], добавлен 03.06.2015

Определение моментов резания при механической обработке деталей. Выбор места приложения зажимных усилий, вида и количества зажимных. Силовой расчет станочных приспособлений для фрезерования шпоночного паза. Расчет коэффициента надежности закрепления.

курсовая работа [359,1 K], добавлен 21.05.2015

Определение и классификация погрешностей. Оценка погрешностей результатов измерений. Требования, которым отвечают стандарты, входящие в ЕСТД (Единая Система Технологической Документации). Классификационные группы государственных стандартов ЕСТД.

контрольная работа [72,5 K], добавлен 16.09.2010

Термины, определения и графические обозначения

Станочное приспособление (СП) — вспомогательное орудие производства для установки заготовок с целью обработки на металлорежущем станке. Выбор станочных приспособлений зависит от формы, габаритных размеров и технических требований, предъявляемых к обрабатываемым деталям, а также от типа производства и программы выпуска изделий.

По типу станков приспособления разделяются на токарный, сверлильные, фрезерные и т. д. По степени специализации приспособления разделяют на универсальные, переналаживаемые (групповые) и специальные. По степени механизации и автоматизации приспособлении разделяют на: ручные, механизированные, полуавтоматические и автоматические. Универсальные приспособления разделяют на: безналадочные и наладочные (см. табл. 1).

| Вид | Описание |

| Специальное | Приспособление, предназначенное для выполнения одной или нескольких операций изготовления определенного изделия (изделий) без регулирования и переналадки |

| Специализированное | Приспособление многократного применения, имеющее специализированные базирующие поверхности для установки заготовок типовых конфигураций в пределах определенных габаритов |

| Универсальное | Приспособление многократного применения, имеющее универсальные базирующие поверхности для установки заготовок различных конфигураций в пределах определенных габаритов |

| Разборное | Приспособление, детали и сборочные единицы которого после окончания эксплуатации используют для оснащения производства других изделий |

| Неразборное | Приспособление, подлежащее списанию после окончания эксплуатации |

| Одноместное | Приспособление для установки одной заготовки |

| Многоместное | Приспособление для одновременной установки нескольких заготовок |

| Групповое | Приспособление для установки заготовок, имеющих различную конфигурацию, но близкие по типоразмеру базы |

| Немеханизированное | Приспособление, не имеющее механизированных сборочных единиц |

| Механизированное | Приспособление с механизированными сборочными единицами, не имеющими кинематической связи с оснащаемым станком |

| Автоматизированное | Приспособление, встроенное в оснащаемый станок, работающее в автоматическом режиме вследствие кинематической связи со станком механизмов загрузки, закрепления, изменения положение заготовки и вспомогательных, устройств |

Универсальные безналадочные приспособления (УБП). Они применяются в единичном и серийном типе производства, для установки и зажима обрабатываемых деталей с различной формой с различными габаритами. К ним относятся универсальные патроны, тиски, поворотные столы и т. д.

Универсально-наладочные приспособления (УНП). Эти приспособления состоят из двух частей: универсальной и сменной. Универсальная часть приспособлении является постоянной и состоит из корпуса, привода и некоторых деталей. Эта часть приспособлении изготовляется заблаговременно согласно соответствующим ГОСТам.

Конструкции корпуса и привода зависят от геометрической формы и габаритных размеров обрабатываемых деталей. Наладочная часть приспособления состоит из сменных наладок, которое изготовляют в зависимости от формы и размеров группы деталей, обрабатываемых в данном приспособлении.

Универсально-наладочные приспособления применяют в мелкосерийном и серийном производствах, для групповой обработки деталей, имеющих различную форму и габаритные размеры. К УНП относятся универсальные патроны со сменными кулачками, унинерсально-наладочые тиски, групповые приспособления и т. д.

Для максимального использования УНП на одном станке с применением большого количества сменных наладок универсальную часть приспособления изготовляют двух- и трехсторонней, и на каждой стороне закрепляют сменную наладку. При этом на приспособлении можно выполнять две-три операции, т.е. применять концентрацию операций на одном станке. Замена специально дорогостоящих приспособлений универсально-наладочными дает большой технико-экономический эффект.

Специализированные наладочные приспособления (СИП). Эти приспособления применяют для установки и закрепления группы деталей, близких по конструктивно-технологическим размерам, способам обработки и по общности установочных поверхностей. СНП состоят из двух частей: универсальной и сменной. Универсальная часть приспособления является постоянной и состоит из корпуса, привода и т. д. Сменная часть приспособления состоит из сменных наладок, изготовляемых в соответствии с формой и размерами группы деталей, обрабатываемых в данном приспособлении.

В этих приспособлениях можно регулировать установочные элементы дли установки однотипных деталей, отличающиеся только размерами. Применение сменных наладок в таких приспособлениях расширяет их технологические возможности. Специализированные приспособления бывают одноместные и многоместные.

Применение СНП позволяет в несколько раз сократить количество специальных приспособлений и, следовательно, снизить сроки подготовки производства при переходе к выпуску новой машины и стоимость технологической оснастки. СИП применяют в серий-ном и крупносерийном производствах для группового способа обработки деталей.

Сборно-разборные приспособления (СРП). Эти приспособления конструируют и собирают из гостированных и нормализованных деталей. Например, специальные станочные приспособления для фрезерных и сверлильных операций в системе СРП собирают из гостированных и нормализованных, функционально взаимозаменяемых деталей и узлов.

Элементы корпусных деталей, зажимных узлов и вспомогательных деталей позволила в системе СРП проектировать и изготовлять специальные станочные приспособлении, состоящие на 80— 100% из тестированных и нормализованный деталей.

После снятия с производства машины, при изготовлении которой использовались сборно-разборные приспособления, они разбираются, а их детали и узлы используются при сборке новых специальных приспособлений для обработки деталей новой машины.

В комплект СРП входят мелкие вспомогательные детали, элементы корпусных деталей, силовые узлы для зажима и разжима заготовок и т. д.

Элементы корпусных деталей изготовляют из серого чугуна СЧ 18— 24 с шероховатостью обработки рабочих поверхностей их элементов

Сборка корпусов приспособлений производится в основном без дополнительной обработки или с небольшой обработкой, не влияющей на их дальнейшее применение.

В СРП применяют гостированные зажимные силовые узлы, которые могут многократно использоваться. Примерно 90% всей сборно-разборных приспособлений имеют механизированные зажимные узлы с пневматическим или гидравлическим приводом.

В системе СРП применяют и специальные детали, которые изготовляют в зависимости от формы и размеров обрабатываемой детали. К специальным деталям в основном относятся установочные элементы приспособления; трудоемкость их изготовления незначительна.

Система СРП является прогрессивной и экономически эффективной для серийного и массового типа производства. Технико-экономическая эффективность применения системы СРП объясняется большой экономией производственных затрат на проектирование и изготовление приспособлений из гостированных деталей и узлов по сравнению с затратами при изготовлении приспособлении из негостированных деталей и узлов. Применение системы СРП значительно сокращает цикл подготовки производству, в частности, проектирования и изготовления технологической оснастки при переходе к выпуску нового типа изделия.

Неразборные специальные приспособления (НСП). Эти приспособлений проектируют и собирают из гостированных деталей и узлов. Конструкция этих приспособлений содержит гостированные детали и узлы общего назначения и небольшую часть составляют специальные сменные наладки. Следовательно, при изменении конструкции детали, обрабатываемой в таком приспособлении, заменяется только сменная наладка, а корпус и зажимные узлы не меняются. Система НСП применяется в крупносерийном и массовой типах производства.

Универсально-сборные приспособлении (УСП). Система УСП была разработана и внедрена в машиностроении В. С. Кузнецовым и В. А. Пономаревым в 1947 г. Технико-организационная сущность системы УСП заключается в том, что любое специальное станочное приспособление собирается из стандартизованных и нормализованных деталей и узлов, заранее изготовленных и многократно используемых.

Применение системы УСП в машиностроении обеспечивает быструю подготовку новой технологической оснастки для различных станочных приспособлений при переходе заводов на выпуск новых машин в единичном и мелкосерийном типе производства и в экспериментальных цехах крупносерийного и массового производства.

Материальной базой для сборки станочных приспособлений в системе УСП является заводской комплект стандартизованных и нормализованные элементов, состоящий из большого количества базовых, корпусных, установочных, направляющих, прижимные, крепежных и других деталей и узлов.

Количество типоразмеров каждого элемента зависит от потребности завода и степени развития системы УСП.

Материальная основа системы должна строго сочетаться с организацией специальной службы УСП на заводе. Без этого не может быть нормального обслуживания производства универсально-сборной технологической оснасткой.

Все элементы УСП, имеющиеся на заводе, находятся в непрерывном обращении. Одни и те же детали и узлы иного тысяч раз используют для сборки различных станочных приспособлений. Элементы УСП полностью взаимозаменяемы, обладают высокой износоустойчивостью и большим сроком службы в эксплуатации.

Имеется три серии элементов УСП, отличающиеся габаритными размерами однотипных конструкций, крепежной резьбой, шагами и размерами Т-образных и шпоночных пазов.

Весь комплект УСП делят по функциональным признакам ни восемь групп: детали базовые, корпусные, установочные, направляющие, прижимные, крепежные, разные и неразборные узлы.

В комплекты УСП подбирают такие элементы, которые необходимы для данного завода. При этом учитывают типоразмеры обрабатываемых деталей и технологические операции, выполняемых при их изготовлении.

На заводах комплект элементов УСП состоит из 15—25 тыс. деталей и определенного количества стандартных неразборных узлов. При таком количестве деталей можно собирать и использовать на станках одновременно 150—300 компоновок различных станочных приспособлений.

Минимальный пусковой комплект элементов УСП, обеспечивающий применение этой системы на заводе, может состоять из 1,2— 2,6 тыс. деталей. При таком комплекте на заводе можно собрать за год несколько сотен различных приспособлений УСП.

В процесс создания различных конструкции приспособлений входят:

1) разработка конструкции приспособления для установки детали при выполнении определенной операции;

2) использование приспособления для обработки детали на соответствующем станке;

3) разборка приспособления на составные части;

4) раскладка элементов по полкам и хранение их до использования при сборке следующего приспособления.

Основой компоновки УСП являются (см. табл. 2) базовые детали, к которым относятся квадратные, прямоугольные и круглые плиты.

Термины и определение элементов СП

| Термин | Определение |

| Базовое СП | Конструкция многократного применения, имеющая единые стандартные поверхности для установки сменных наладок, а также приводные, зажимные вспомогательные механизмы |

| Сменная наладка | Сменная специальная часть СП, предназначенная для установки заготовок при выполнении определенных операций или переходов |

| Регулируемая наладка | Часть СП, обеспечивающая настройку различных заготовок путем регулирования деталей с базирующими поверхностями |

| Компоновка | Вид существования разборного СП, образованного методами агрегатной сборки |

| Детали и сборочные единицы общего применения для СП | Комплекс унифицированных элементов однократного и многократного применения, предназначенных использования СП различных систем |

| Детали и сборочные единицы универсально-сборных приспособлений (УСП) | Комплекс унифицированных точных элементом многократного применения, образующих приспособления системы УСП без проектирования, изготовления и дополнительной обработки специальных частей |

| Детали и сборочные единицы сборно-разборных приспособлений (СРП) | Комплекс унифицированных точных элементов многократного применения, образующих приспособления системы СРП с проектированием и изготовлением специальных частей |

| Станочный крепежный набор | Комплект зажимных элементов, предназначенный для установки заготовок на столах металлорежущих станков |

Для точной установки на базовых деталях других деталей при помощи болтов и шпонок базовые детали средней серии имеют Т-образные и шпоночные пазы размером 12А с допустимым отклонением от параллельности и взаимной перпендикулярности в пределах 0,01 мм на 200 мм длины.

К опорным деталям относятся подкладки квадратные, прямоугольные и угловые, опоры квадратные, прямоугольные, угловые и т.д.

Основными техническими требованиями, предъявляемыми к элементам комплекта УСП, являются их износоустойчивость, точность размеров и высокий класс чистоты (шероховатости) рабочих поверхностей. Хорошо изготовленные элементы УСП могут находиться в работе 15—20 лет, поэтому элементы приспособлений изготовляют из легированных и высокоуглеродистых инструментальных сталей и проходят термическую обработку. Базовые и опорные детали изготовляют из хромоникелевой стали марки 12XН3A с твердостью после термообработки HRC 60—64. Ответственные крепежные детали изготовляют из хромистой стали марки 38XA.

Установочные и направляющие детали (втулки, шпонки) изготовляют из инструментальных сталей У8А и У12А со сквозной закалкой до твердости НRC 50—55.

Систему УСП применяют для обработки деталей на всех типах металлорежущих станков, а степень использования УСП зависит от вида и объема заводского комплекта элементов. Практика использования система УСП показывает, что примерно 60% собираемых приспособлений составляют сверлильные, 30% — фрезерные, 7% —токарные я 3% — другие приспособления. Себестоимость полного комплекта деталей УСП составляет 50—80 тыс. руб. Практика работы прокатных баз УСП для обслуживания группы заводов показала быструю в два-три года окупаемость комплекта деталей УСП.

|

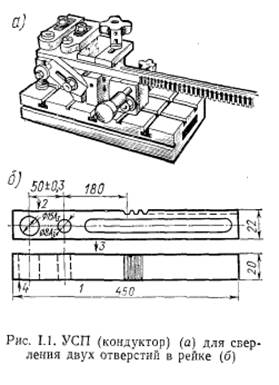

На рис.1.1, а показано УСП (кондуктор) для сверления двух отверстий в рейке. Рейку (рис 1.1, б) устанавливают плоскостью 1 на опорные поверхности кондуктора, а продольное ее положение фиксируется конусные фиксатором. В кондукторе рейку зажимают винтовым зажимом в точке 2 и прихватом в точке 3. К. рейке в точке 4 подводят дополнительную опору для предотвращения ее прогиба при обработке. Па сборку кондуктора затрачивают 2 ч.

Преимущества применения системы УСП:

I) возможность использования УСП на таких технологические операциях, где применение специальных приспособлений нерентабельно;

2) значительное снижение трудоемкости и себестоимости изготовления технологической оснастки при переходе к выпуску ноной машины, так как слесари производят сборку УСП непосредственно в производственных цехах по чертежам деталей или по их опытным образцам;

3) вследствие многократного использования деталей УСП большая экономия металла;

4) повышение эффективности производства, технического уровня работников основных цехов завода; в совместной творческой работе конструктора и сборщика УСП стирается грань между умственным и физическим трудом.

Шифровка приспособлений в соответствии с нормами МН 74—59 и МН 81—59 устанавливается следующая ступень классификации оснастки: группа, подгруппа, вид, разновидность.

Каждая классификационная ступень имеет определенную цифровую характеристику. Нормаль имеет 10 групп (от 0 до 9> для соответствующей отрасли машиностроения. Группа подразделяется на 10 подгрупп (от 0 до 9), подгруппа делится на виды (от 0 до 9), а виды — на разновидности от (0 до 9).

Нормаль МН 74—59 предусматривает обозначение инструментов и приспособлений из восьми цифр; первые четыре цифры указывают эксплуатационную характери-

стику; например, маркировка 7221 обозначает: 7 — группа приспособления; (7) 2 — подгруппа — приспособления к фрезерным, строгальным, плоскошлифовальным станкам; (72) 2 — вид приспособления для станков с прямолинейной подачей стола; (722) 1 — разновидность приспособления для обрабатываемых деталей с главной базой горизонтальной плоскостью. Вторые четыре цифры, отделяемые от (первой группы цифр, служат порядковым регистрационным номером конкретного типоразмера оснастки и имеют номера 0001— 9999 для каждой разновидности оснастки.

Общемашиностроительные детали (болты, винты и т. д.) при применении их в технологической оснастке сохраняют обозначения, устанавливаемые стандартами.

Дата добавления: 2015-03-07 ; просмотров: 3155 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ