Биговка кожи что это

Как выбрать кризер?

Сам процесс нанесения разметки называется бигованием (биговкой) и применяется не только в кожевенном деле. Изделия с биговкой имеют законченный вид и визуально выглядят более выразительно и привлекательно.

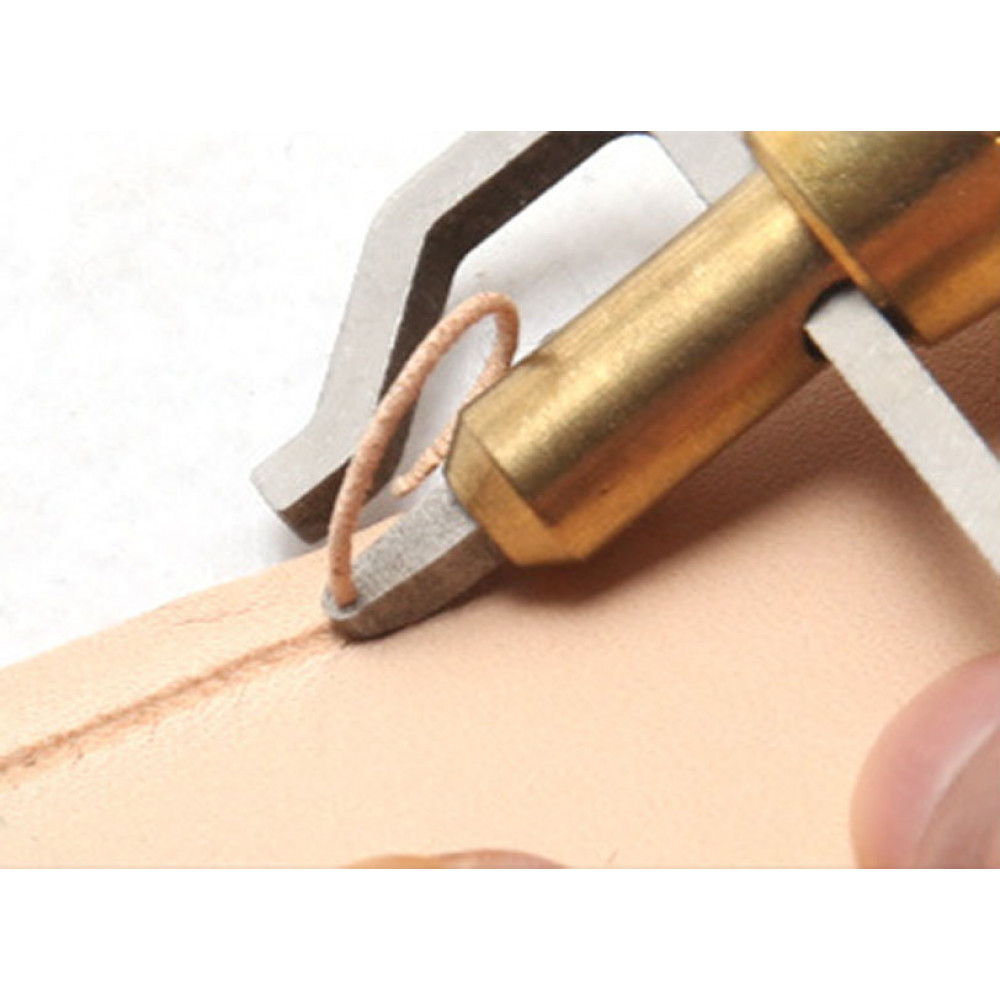

Рабочая часть выполнена из отполированной нержавеющей стали или из углеродистой стали с хромированным покрытием. При проверке инструмента важно обратить внимание на поверхность рабочей части. Она должна быть зеркально гладкой без зазубринок и сколов, иначе инструмент будет оставлять задиры на коже и испортит Ваше изделие.

Форма рабочей части кризера может отличаться.

Кризером с короткой рабочей частью удобно маневрировать на изгибах кожи и работать с мелкими изделиями, но им проще совершить ошибку и сделать кривую разметку на длинной и прямой кромке, к примеру, на ремне. Для этого при работе с прямыми и длинными кромками лучше использовать инструмент с длинной рабочей частью.

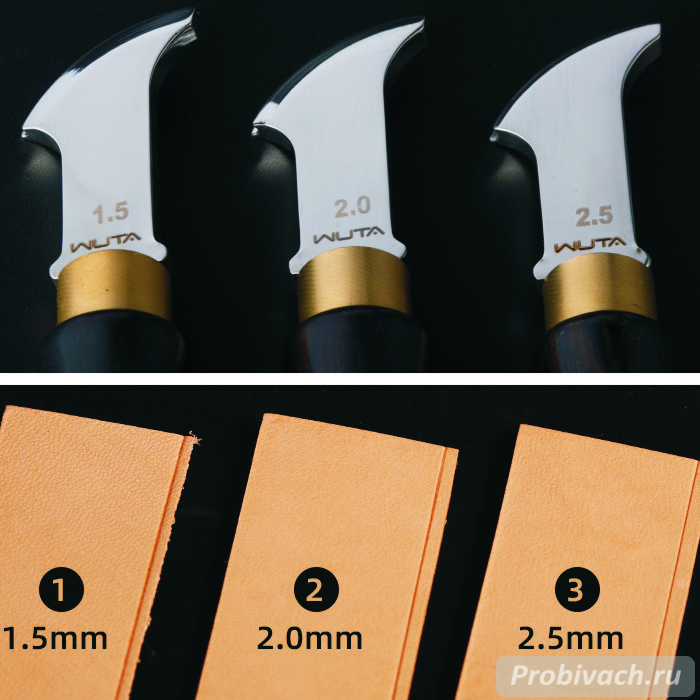

У кризера два основных параметра- это отступ от кромки и высота лезвия, продавливающего канавку в коже. Отступ от края обычно производители маркируют на рабочей части инструмента.

Отступ от края не равен глубине продавливаемой канавки. Учитывайте это при выборе размера кризера.

Соответствие глубины канавки с отступом от края, как правило, такое (отступ слева, глубина канавки справа):

Широкий отступ от края (более 2,0 мм) в основном используется для разметки линии шва или для декоративной отделки элементов при изготовлении галантерейных изделий среднего и крупного размера, а также ремней.

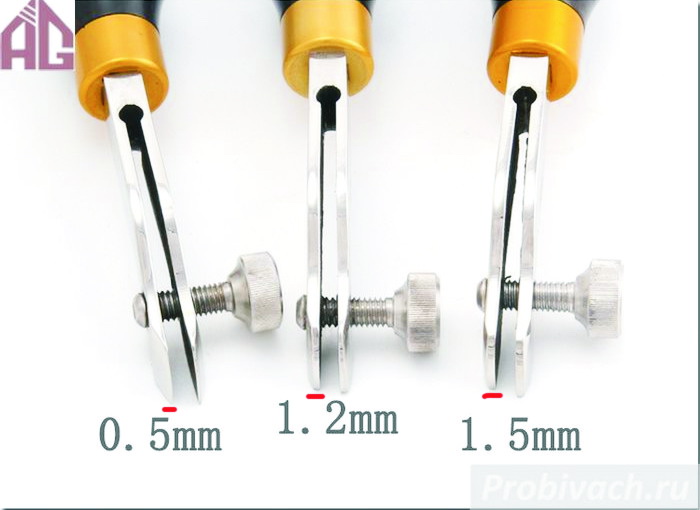

Мастерам, которые изготавливают разные изделия, будет удобнее пользоваться регулируемым кризером, который позволит выбрать необходимый размер отступа от края при биговке. Данные кризеры имеют разные варианты толщины рабочего лезвия.

Также существуют различные насадки-биговки к паяльным станциям и паяльникам, упрощающие процесс бигования.

Как пользоватья кризером?

Для работы инструмент предварительно нагревается на спиртовой горелке или другим нагревающим прибором. Для кожи растительного дубления температура, как правило, ниже, чем для кожи хромового дубления и составляет 50-60°C. Для кожи хромового дубления температура нагрева 60-80°C. Во избежание порчи изделия перед началом бигования следует потренироваться на обрезке этой же кожи. Так Вы сможете подобрать оптимальную температуру нагрева.

Далее инструмент прикладывается к участку кромки, который подлежит биговке. Держать кризер необходимо вертикально. Сначала легким движением наносится тонкая линия разметки. Далее, если линия нанесена без ошибок, операцию можно повторить с увеличением вертикального давления. На элементах изгиба кожи или углах кризер можно наклонить вперед или назад. При охлаждении кризера его необходимо вновь подогреть до необходимой температуры. Процесс бигования несложный. Обычно через 3-4 тренировочные операции навык уже осваивается.

Для новичков в кожевенном деле мы специально подготовили => наборы для начинающих.

Как выбрать торцбил?

Виды торцбилов и их применение.

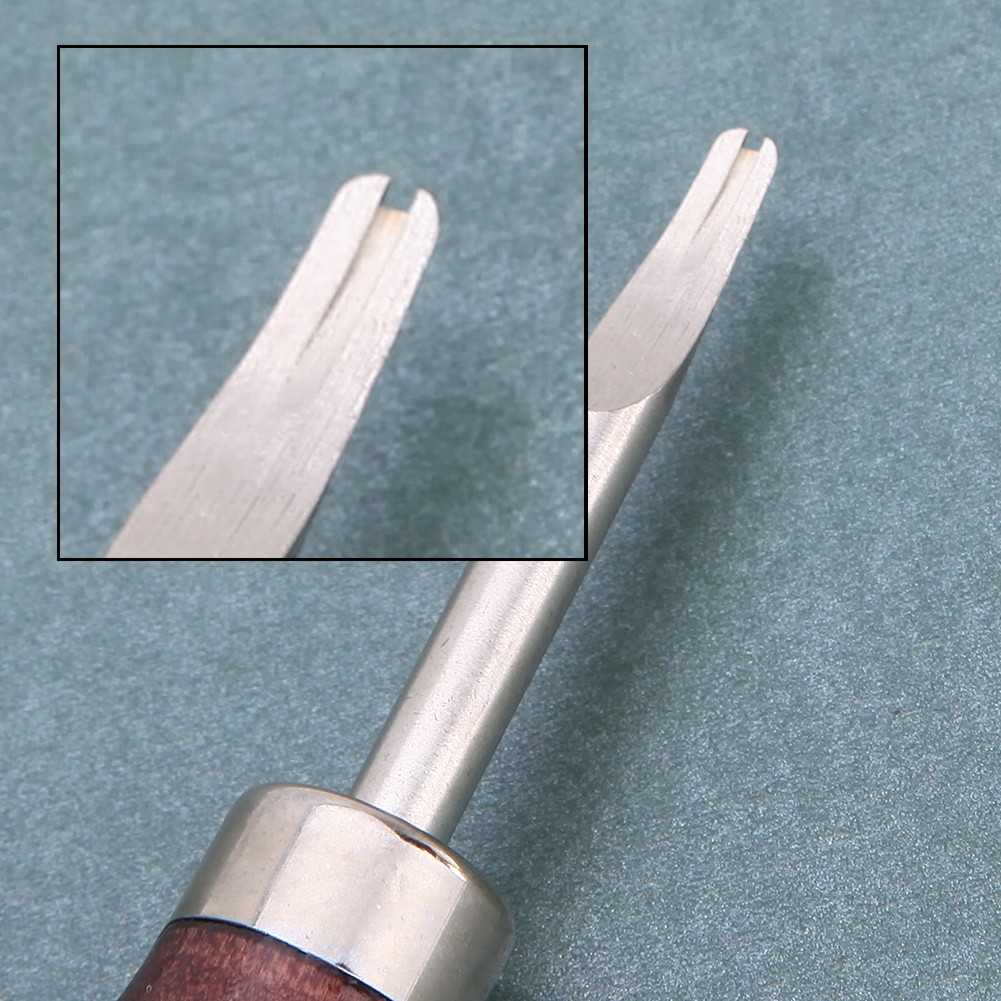

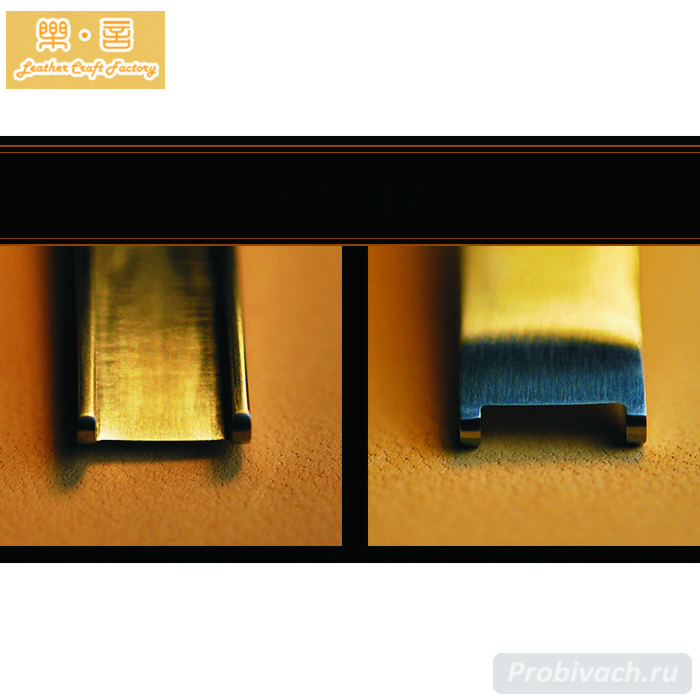

Торцбилы различаются по профилю канавки. П-образный профиль канавки- такой профиль как правило встречается на инструментах бюджетного ценового диапазона.

Так как кожа является для металла легким абразивом, то любой режущий инструмент со временем требует правки. Править такой инструмент чуть сложнее, чем второй тип торцбила с U-образной канавкой. Да и срезает фаску U-образный торцбил легче, чем П-образный, т.к. его основная режущая часть кромки находится под углом к срезаемой коже.

Для правки U-образного торцбила необходима спица и наждачка в 1000 грид, они обычно поставляются в комплекте с инструментом дорогого и среднего ценового диапазона. Можно обойтись и зубочисткой с пастой ГОИ. Для этого пасту наносят на зубочистку, кладут зубочистку на поверхность стола и сверху паз торцбила накладывают на зубочистку. Движением инструмента против движения реза проводят доводку режущей кромки. Как понять, что инструмент требует доводки? Обычно, если торцбил уже затупился, он начинает при резе подминать угол кожи и чувствуется легкое сопротивление при резке. Острый торцбил режет кожу легко.

Обычно производители нумеруют торцбил в зависимости от ширины фаски (№0, №1, №2 и т.д.), но не у всех производителей между собой нумерация по размерам идентична, т.е. у одного №0 соответствует 0,6 мм, а у другого этот номер может соответствовать 0,8 мм канавки. При этом, как правило, чем меньше номер инструмента, тем тоньше фаска.

При выборе размера торцбила, нужно руководствоваться толщиной кожи, с которой Вы работаете.

Ширина среза, зависит от толщины кожи и вида изделия. Если Вам нужно немного подрезать угол края кожи, (закруглить или сделать плоский срез) то выбор торцбила, будет зависеть от Вашего пожелания или задачи.

Например, на толстой коже, можно делать как небольшой срез, так и более выраженный.

Торцбил (фаскорез) с пазом шириной до 0,7 мм, может позволить Вам сделать красивый срез на крае тонкой кожи, к примеру на ремешке. Средний (от 0,8 до 1,0 мм) хорошо смотрится на кошельках, мелких сумках. А широкий лучше выглядит на толстой коже, к примеру, на ремнях и сумках. Толщина кожи разных изделий отличается, поэтому ширину ножа Вы можете подобрать, исходя из своих вкусовых предпочтений или просьбы заказчика. Лучше купить сразу несколько вариантов для того, чтобы можно было выбрать инструмент в зависимости от типа изготавливаемого изделия.

Существуют также широкие (французские) торцбилы с шириной фаски от 3мм. Они предназначены для шерфования или уменьшения толщины кожи. Их профиль выглядит так:

Некоторые путают инструмент торцбил с канавкорезом, но в них есть отличие. Канавкорез имеет несколько иной профиль. Он предназначен для вырезания канавки на поверхности листа кожи. Торцбил же в силу того, что его режущая кромка находится в пазу, не сможет вырезать канавку на поверхности листа кожи. Ниже примеры канавкорезов.

Существуют также универсальные инструменты со сменными насадками, выполняющими функции торцбила, канавкореза (грувера), разметчика, кризера и кардины. Данный инструмент удобен тем, что он многофункционален и не занимает много пространства на рабочем месте. Насадки можно быстро сменить. Также покупка одного инструмента может стоить значительно дешевле, чем набор всех инструментов по-отдельности, что для желающих сэкономить может быть верным решением.

Для новичков в кожевенном деле мы специально подготовили => наборы для начинающих.

Как сделать простой кожаный кардхолдер. Базовый мастер-класс

Давай сразу на «ты», так нам будет проще. Это мой первый мастер-класс, прошу не пинать. Сегодня расскажу как сделать простую, но очень нужную штуку — кардхолдер (также именуемый картхолдер, карточный кошелек). Я думаю это будет базовый мастер-класс, я тут остановлюсь чуть подробней на материалах и инструментах. В дальнейшем наверное углубляться не буду.

Кардхолдер будет простой внешне — 2 кармана для карт и отделение для купюр, но не очень простой в изготовлении. Я бы сказал, что это базовая модель. Здесь применены многие базовые технологические операции, освоив которые, ты сможешь изготавливать и более сложные изделия.

Начнем с подготовки лекал и закончим полировкой уреза в зеркало.

Материалы.

Инструменты.

Если будешь искать на англоязычных сайтах — ищи edge beveler. Для чего он нужен? Для того что бы снимать фаску с края кожи. Если этого не делать, то при обработке уреза (шлифовании, полировке) урез может принять форму буквы Т. Надо ли говорить, что любой режущий инструмент должен быть качественным и острым? Тупым торцбилом ты убьешь урезы на мягкой коже, они будут рваными с задирами, а если торцбил некачественный, с неправильной канавкой можно заглубиться достаточно глубоко и срезать лишнее, тем самым испортив изделие. Знаю на собственном опыте, проходил. Скажу сразу, качественный инструмент достаточно дорог, и инструмент для работы с кожей не исключение.

У торцбила есть одна значимая характеристика — ширина канавки, т.е. ширина срезаемой фаски. Этот показатель зависит от толщины кожи — чем толще кожа, тем шире канавку выбираем. Но это тоже вопрос творческий. Мне больше нравится плоский урез, поэтому я в данном случае использовал торцбил 0,8 мм. Если тебе нравится более округлый урез — возьми торбил пошире — 1 или даже 1,2 мм, экспериментируй.

На англоязычных сайтах edge creaser или просто creaser. Также можно использовать для разметки линии шва. В нашем случае инструмент опциональный, если у тебя его нет, то можно и обойтись. Кризеры бывают разные: как по ширине канавки, по отступу от края, по форме канавки. Бывают кризеры регулируемые по отступу. Есть целые станции для термообработки и биговки кожи с разнообразными насадками. Я использую кризер 1,5 мм. Если у тебя не термостанция, то кризер надо нагреть. Для нагрева я использую строительный фен, во-первых, потому что это пожаробезопасно, во-вторых, потому что он у меня есть. Ты можешь нагреть кризер на спиртовой горелке или на газовой конфорке на кухне. Температура нагрева подбирается экспериментально. Сначала поэкспериментируй на ненужном кусочке кожи, чтоб не испортить изделие.

Шаг пробойника и форма зуба — это вопрос творческий. Можешь использовать французский или японский стиль. Или вообще круглую высечку. Но на маленьких изделиях гармоничнее смотрится мелкий шаг и тонкая нить. Чем отличаются дешевые и дорогие пробойники — это отдельная песня. Конечно с хорошим инструментом веселее и быстрее работать, но справедливости ради надо отметить, что и с недорогим можно получить отличный результат при должном усердии и терпении. В данной работе я использовал пробойники Beagle, они же Groomix французского стиля с шагом 3,85 мм. Очень классные пробойники и не очень дорогие, рекомендую.

Для ручного шитья кожи используются иглы с затупленным концом. Рекомендую классные иглы John James. Ты же знаешь, что для седельного шва нужно 2 иглы? Если прям срочно нужно шить, то можешь затупить об наждачку или прочий абразив обычные иглы. Я так делал, это работает.

Лекала.

Самая главная вещь после прямых рук, это лекала. Многие их называют выкройкой, шаблоном (да что там греха таить, у меня в товарах тоже написано выкройка чтоб лучше находили), но это не правильно. Правильно — лекала. Чем отличаются лекала от выкройки — можешь погуглить, все станет на свои места.

Все лекала, которые я использую, я делаю сам. Все семь раз отмеряно. По всем лекалам изготовлены изделия. Если будешь придерживаться рекомендаций и технологического процесса, то все у тебя получится не хуже чем у меня. Если будет что-то не ясно, обращайся. Ну и собственно ссылка на лекала ниже.

Процесс. То что осталось за кадром.

Ну что ж, уважаемый читатель, если ты дочитал до этого момента, то поздравляю — осталось совсем немного и ты стаешь уважаемым смотрителем. Сейчас я тебе расскажу то, что ты не увидишь в видео. Может какие-то мелкие лайфхаки. Может какие-то неочевидные вещи. Может какие-то советы.

Надеюсь, не утомил. Дальше предлагаю к просмотру видео. Если будут вопросы — не стесняйся, бомби. Ну все, не прощаюсь! Приятного просмотра!

Инструкция тигельного пресса

Представленная инструкция по настройке и работе с тигелем включает в себя:

Вырубной пресс принадлежит к серии ML – машинам, конструкция которых практически одинаковая за исключением размера стола. Эта машина была специально разработана для вырубных работ по различным видам картона, кож, пластика и т.д. Главным образом машину используют для операций вырубки и биговки картонных изделий, а также для создания неглубоких объемных выпуклостей (холодное конгревное тиснение) Серия машин ML имеет стол большого размера, высокое рабочее давление, стабильна и легка в эксплуатации, быстрый и чувствительный тормоз.

Общая конструкция

1. Привод (смотрите Рис.1 и Рис.2)

Машина приводится в движение с помощью двигателя (32). Двигатель приводит в движение маховик (38), который может набирать и сохранять большую кинетическую энергию, благодаря чему происходит экономия энергии движения. Передача вращения осуществляется ременной передачей (42). В процессе работы под действием электромагнитной муфты фрикционный диск (39) начинает вращаться от маховика и приводит в движение ведущий вал (50). Затем приводится в движение большая шестерня (46). Эксцентрично расположенная на большой шестерне (46) ось (43) соединительной тягой (шатуном) (23) приводит в возвратно-поступательное движение подвижную плиту (8). Защитой от интенсивного износа поверхности оси является втулка задняя (44).

2. Корпус и подвижная плита (смотрите Рис.1 и Рис.2)

Корпус машины (1) является её основной опорой. При открытии плит рабочая поверхность наклонена под углом 15° к горизонту. Дуговая опора (7) подвижной плиты, «серьга» (3), соединенная с подвижной плитой и опирающаяся на подшипник (37) – вместе эти элементы позволяют столу совершать поворот подвижной плиты по заданной траектории.

При закрытии стола направляющий блок (6) касается направляющей (5) по горизонтали и поддерживает подвижную плиту. Рабочие плоскости при этом параллельны. Верхний и нижний «сухари» (34) охватывают направляющую, а «серьга» позволяет столу перемещаться в горизонтальном направлении, находясь в вертикальном положении. Таким образом, последние сантиметры рабочего хода подвижная плита проходит в состоянии, при котором она параллельна неподвижной плите, что позволяет производить более качественный рез (в особенности избежать «смазывания» уголков).

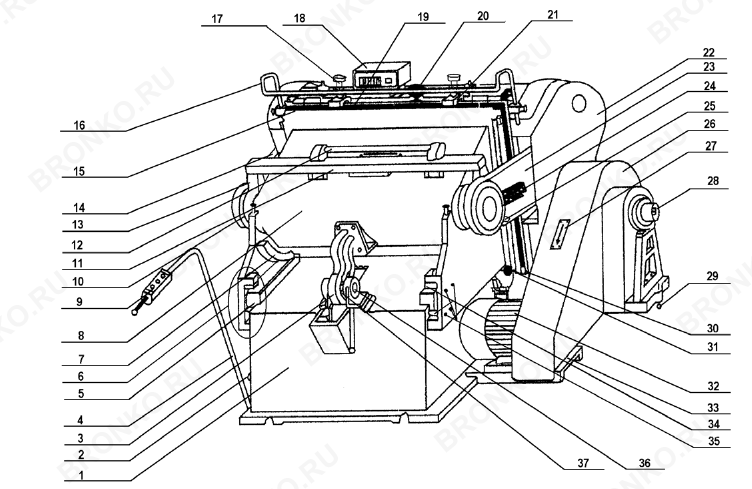

Рис. 1 Общая конструкция машины

1. Корпус машины. 2. Переключатель защитного рычага. 3. Направляющая подвижной плиты («серьга»). 4. Ручка с пультом. 5. Направляющая. 6. Направляющий блок (подробнее см. рис. 6а, стр.9). 7. Дуговая опора. 8. Подвижная плита. 9. Пульт рабочего цикла. 10. Бамперный блок. 11. Поперечина. 12. Ручка холостого хода. 13. Эксцентриковая втулка. 14. Левая соединительная тяга. 15. Нажимная защитная планка. 16. Защитная рама. 17. Ручка фиксации заключной рамки. 18. Пульт управления. 19. Заключная рамка (опционально – заключное устройство). 20. Рым-болт. 21. Фиксатор заключной рамки. 22. Кожух шестерни. 23. Правая соединительная тяга. 24. Фиксатор. 25. Регулировочный винт. 26. Кожух маховика. 27. Указатель направления. 28. Ведущий вал (с квадратом для вращения ручкой). 29. Опорный винт. 30. Упор для рамы. 31. Ролик для установки заключной рамы. 32. Двигатель. 33. Платформа двигателя. 34. Верхний и нижний «сухари». 35. Фиксирующие винты. 36. Эксцентриковый вал. 37. Подшипники.

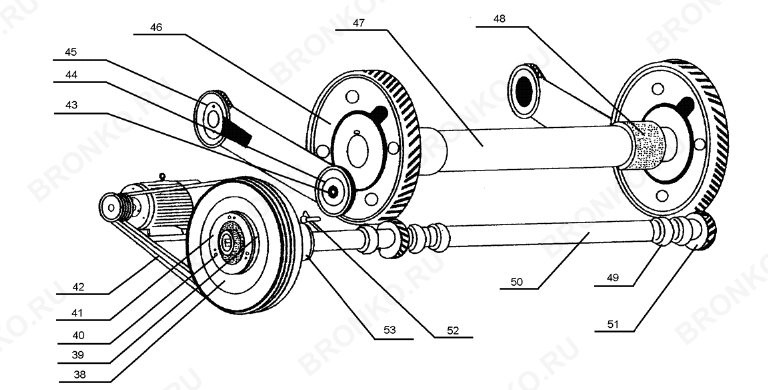

Рис. 2. Привод (вид сзади)

38. Маховик. 39. Фрикционный диск. 40. Регулировочные винты. 41. Тормозной диск. 42. Ременная передача. 43. Ось. 44. Втулка задняя. 45. Передний зубчатый эксцентрик. 46. Большая шестерня. 47. Главный вал. 48. Подшипник главного вала. 49. Подшипник ведущего вала. 50. Ведущий вал. 51. Шестерня. 52. Токосъемная щётка. 53. Токосъемное кольцо.

3. Устройство обеспечения защиты

1) Защитная рама

Защитная рама (16), установленная над корпусом машины, позволяет незамедлительно останавливать подвижный стол с помощью срабатывания концевых выключателей защиты SQ2 и SQ3.

2) Нажимная защитная планка

Нажимная защитная планка (14) установлена у верхней кромки подвижной плиты; нажмите на неё, это приведёт к срабатыванию концевых выключателей SQ4 и SQ5, в результате чего произойдёт немедленная остановка подвижной плиты.

3) Защитный рычаг

Ручка с пультом (4) расположена с левой стороны подвижной плиты; нажмите её вниз (концевой выключатель SQ6 (2), расположенный снизу ручки, активизируется) – подвижная плита сразу остановится.

Установка тигельного пресса

Первоначально машина упакована в коробку. При транспортировке и распаковке старайтесь избегать ударов и рывков, чтобы избежать проблем с последующей работой машины. Если необходимо переместить машину, то переносите её, используя специальный рым-болт (20) на корпусе машины. Перемещайте машину только в горизонтальном положении.

Машина должна устанавливаться на твёрдую и ровную горизонтальную поверхность.

Данная машина работает от трёхфазной сети переменного тока, в связи с этим рядом с машиной должен располагаться рубильник и предохранитель для её остановки и проведения технического обслуживания.

Установите в крепёжные отверстия специальные болты, а опорный болт (29) на кронштейне маховика аккуратно затяните, не туго, чтобы избежать смещения вала. Избегайте поднятия или провисания кронштейна маховика для предотвращения изгиба и поломки ведущего вала.

Машину следует заземлить, сопротивление заземления – менее 10 Ом.

После установки сначала проверьте затяжку всех винтов и залейте достаточно масла в масляную систему. Только после этого можете произвести контрольный запуск машины.

Подключите машину к трёхфазной сети, проверьте направление вращения двигателя на соответствие его работы указателю направления (27), в противном случае, следует изменить подключение фаз.

Дайте машине поработать без нагрузки в течение нескольких минут, убедитесь, что машина работает правильно и не издаёт посторонних шумов. Проверьте все устройства защиты на предмет их чувствительности и надёжной работы.

Эксплуатация тигельного пресса

Работа и электронное управление (смотрите электрическую схему)

При подаче электропитания загорается красная индикаторная лампочка (HL1), это означает, что машина готова к работе.

Нажмите “Старт” (SB3 или SB4), включается и замыкается пускатель двигателя (КМ1), запускается двигатель, вращается маховик, загорается зелёная индикаторная лампочка (HL2), которая показывает, что двигатель начал работать.

Если двигатель работает, нажмите “Пуск” (SB5 или SB6), включается и замыкается реле управления (КА) и пускатель муфты (КМ2). Загорается жёлтая индикаторная лампочка (HL3), которая показывает включение электромагнитной муфты; происходит движение подвижной плиты. Любое действие концевых выключателей защиты (SQ2-SQ6) приводит к разрыву цепи пускателя муфты (КМ2), что вызовет останов подвижной плиты в любом ее положении.

Нажмите “Стоп” (SB1 или SB2), двигатель остановится.

При открытии и закрытии плиты активизируется концевик счетчика (SQ8), что вызывает увеличение показаний счётчика. Выключите переключатель счётчика (SA3), чтобы заблокировать его. Кнопку на счётчике сбросит его на ноль.

Работа в режиме холостого хода

Ручка холостого хода (ручка сброса давления) (12) крепится к поперечине (11), которая соединяет две эксцентриковые втулки (13) с обеих сторон подвижного стола. Потяните за ручку холостого хода, поперечина повернет эксцентриковые втулки, и расстояние между плитами увеличится. Во время работы, при обнаружении неправильного положения бумаги, потяните за ручку холостого хода, чтобы избежать рабочего удара плиты и лишнего расхода бумаги. На холостом ходу счетчик не работает

Ручная проверка работоспособности

При заклинивании плиты или при необходимости регулировки зазоров между плитами можете воспользоваться специальной ручкой для перемещения подвижной плиты. [ www.bronko.ru® ] Сзади машины на коробке электронного управления находится переключатель (SВ1), который обычно стоит в положении “WORK”; поверните его в положение “Calibration” (TEST). В это время происходит размыкание пускателя двигателя (КМ1), а пускатель электромагнитной муфты (KM2) автоматически замыкается и растормаживает муфту. Поверните ручку для осуществления пробной работы машины.

Внимание! До начала тестирования маховик должен быть полностью остановлен. Не насаживайте ручку на квадрат вала до полной остановки маховика во избежание случайного повреждения вследствие инерции маховика.

Любая проверка работоспособности должна выполняться после включения электромагнитной муфты, в противном случае, машина будет оставаться в режиме торможения. После проверки вытащите ручку во избежание несчастного случая вследствие движения маховика. Переключатель должен быть переведён в положение “WORK”, в противном случае электромагнитная муфта будет во включенном положении, а пускатель двигателя (КМ1) заблокирован.

Осторожно зафиксируйте штанц-форму с биговально-вырубными ножами в заключную раму, затем раму закрепите на неподвижном столе машины. Проверь-те высоту линии резки и загрузку машины. В соответствии с рис.5 убедитесь, что штанц-форма установлена по центру, в противном случае это приведет к неравномерной нагрузке и повлияет на качество продукции и нормальную работу машины.

Приложите заключную раму к неподвижному столу, установив нижнюю её сторону в упор нижнего держателя рамы (30). Зажмите верх рамы стола при помощи фиксатора заключной рамы (21) и затяните фиксирующую ручку заключной рамы (17).

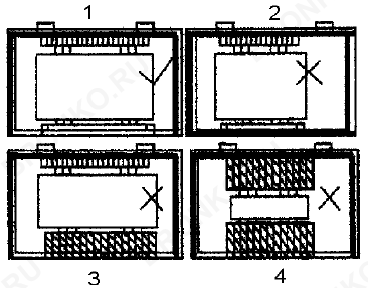

Рис. 5. Установка штанц-формы

1 – правильная (симметричная) установка; 2, 3 – несим-метричная, неверная установка; 4 – большая площадь дополнительных вставок.

После установки проверьте зазор между плитами, запустив машину в ручном режиме – он не должен быть слишком маленьким. Малый зазор может привести к повреждениям машины или штанц-формы. [ www.bronko.ru® ]

Примечание: При оснащении машины заключным устройством, штанц-форма закрепляется непосредственно на машине

Регулировка

Регулировка зазора между плитами (давления)

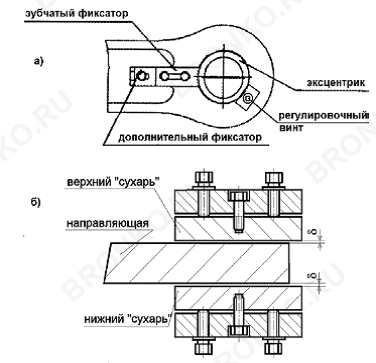

Рис. 6. Узлы регулировки:

а) регулировка зазора между плитами и горизонтальной (право-лево) параллельности; б) регулировка вертикальной (верх-низ) параллельности плит.

Во время работы расстояние между плитами (давление) должно регулироваться под различные режущие пластины и бумагу в соответствии с требованиями, предъявляемыми к вырубке. Целью регулировок является достижение минимально возможной непараллельности поверхностей станины и подвижной плиты, слишком большое отклонение усложняет приладку штанц-формы для достижения качественных результатов вырубки. Отрегулируйте передние зубчатые эксцентрики левой и правой соединительных тяг (по рис. 6) с тем, чтобы отрегулировать зазор и параллельность плит. Ослабьте фиксатор, поверните регулировочные винты и отрегулируйте. После регулировки затяните фиксатор (согласно рисунку 6 a).

Если существует разница между давлением в верхней и нижней областях, то точно отрегулируйте его посредством верхних и нижних «сухарей» (34) с обеих сторон подвижного стола. Ослабьте эксцентриковый вал «серьги» (36) и ослабьте фиксирующие винты (35). Проверьте зазор между «сухарями» (34) и направляющей (5), зазор δ должен быть в пределах 0.5-0.10 мм (по рис.6б). При этом роликовый подшипник внутри серьги должен крутиться свободно. Затем затяните эксцентриковый вал серьги.

Если машина эксплуатируется на протяжении большого периода времени, то дуговая опора (7) или направляющая (5) могут повредиться, что будет вызывать неодинаковое давление верху и внизу. В этом случае следует отрегулировать «сухари» (рис. 6б). Точно отрегулируйте зазор между плитами и проверяйте его постоянно. Во время регулировки особое внимание уделяйте равнозначности зазоров слева и справа, сверху и снизу. При настройке обязательно сначала выключайте питание машины. В любом случае после регулировки следует проверить работоспособность машины в ручном режиме в несколько циклов. Проверьте, чтобы все части машины работали надлежащим образом и были в исправном состоянии.

Данная машина оборудована электромагнитной муфтой постоянного тока.

Обмотка электромагнитной муфты находится в специальном железном сердечнике и залита несгораемым полиуретаном. Муфта получает постоянный ток через токосъемную щётку и кольцо. Под действием вырабатываемого электромагнитного поля рабочий фрикционный диск соединяется с маховиком и приводит в движение подвижную плиту. [www.bronko.ru®] При отключении электромагнитного поля под действием пружины фрикционный диск прижимается к тормозному диску, благодаря чему происходит торможение машины. От зазора между дисками муфты зависят крутящий момент и скорость торможения; слишком большой зазор будет вызывать запаздывание, а слишком маленький зазор может привести к заклиниванию машины. В связи с этим очень важно точно отрегулировать муфту.

Электромагнитная муфта перед поставкой с завода была уже отрегулирована. Как правило, нет необходимости в её повторной регулировке. Однако после продолжительной эксплуатации машины крутящий момент может уменьшиться, скорость торможения может стать медленной из-за износа деталей машины или из-за увеличения зазора муфты. Если это произошло, то отрегулируйте электромагнитную муфту. Она установлена при помощи трёх пар регулировочных винтов (40) на тормозном диске опоры маховика. В каждой паре этих винтов один прижимает тормозной диск к фрикционному и тем самым уменьшает зазор, а другой винт пары оттягивает тормозной диск от фрикционного и тем самым увеличивает рабочий зазор. Комбинируя состояние всех трех пар винтов можно настроить требуемый зазор по всей рабочей поверхности муфты.

Как правило, зазор между поверхностями находится в пределах 0.5-0.7 мм, и должен быть одинаковым по всей площади.

На качество работы электромагнитной муфты могут оказывать влияние следующие факторы:

1) Загрязнение деталей муфты маслом и мелкими частицами. Это приводит к проскальзыванию частей муфты.

2) Поверхность муфты загрязнена, некоторые её участки повреждены или соединены неровно. 3) Ухудшение изоляции и появление утечки тока.

4) Слишком сильный износ электрической щётки и соединительного кольца, что приводит к неплотному прилеганию и слабому давлению щётки.

5) Износ пружин, приводящий к уменьшению толкающего усилия.

5) Износ пружин, приводящий к уменьшению толкающего усилия.

6) Износ подшипника вала.

7) Износ подшипника маховика.

8) Понижение напряжения из-за того, что реле срабатывает слишком медленно, из-за повреждения выпрямителя или проблем с разрядной цепью.

Если прижимное усилие электромагнитной муфты ослабло, то проверьте все вышеприведённые факторы.

Система смазки

Вследствие большого давления и больших нагрузок на рабочие части машины её смазка имеет очень большое значение. При недостатке масла коэффициент трения может сильно увеличиться, что может привести к серьёзным повреждениям машины. На машинах, оснащенных ручной централизованной смазочной системой прокачивайте масляную помпу каждые 2-3 часа работы. На машинах оснащенных автоматической централизованной смазочной системой установите режим прокачки масла каждые 2 часа. (Программирование автоматической смазочной системы см. в отдельном руководстве). [www.bronko.ru®] Это позволит добиться нормальной работы машины на протяжении долгого периода времени.

Предупреждение: Работа без смазки строго запрещается. Перед началом каждой смены необходимо закачать масло (например ТАД-17 или 10W-40) через пресс-масленки (А) на эксцентриках между плитой и тягами, и налить жидкое масло (например И-20) в воронкообразные масленки (В) спереди и сзади каждой тяги.

Во время работы все узлы смазываются централизованной системой.

Масляная помпа смазывает направляющие блоки (6), дуговые опоры качения (7), эксцентриковый вал (36) «серьги», большие шестерни (46) и подшипники скольжения (44, 45) соединительных тяг (14, 23).

В течение работы регулярно проверяйте поступление масла во все рабочие области. Особое внимание следует обращать на поступление масла в подшипники скольжения (44, 45). Для этого необходимо тщательно вытереть от масла области вокруг подшипников на тягах (14, 23) и через некоторое время проверить появление подтеков масла на наружной стороне тяги. Отсутствие подтеков означает непрохождение масла в данный подшипник скольжения. В данном случае необходимо немедленно прекратить работу и связаться с сервисной службой БРОНКО. Используйте индустриальное масло И-20 для данной машины.

Подшипники главного вала дополнительно, в случае необходимости смазывается маслом посредством двух стеклянных масляных бачков. Следите за наличием в них масла. Если требуется смазка, то отрегулируйте количество поступающего из бачка масла. Если машина не используется, то установите переключатели в соответствующее положение, чтобы прекратить подачу масла.

Техническое обслуживание

Данная машина имеет простую конструкцию и проста в эксплуатации. Однако, из-за неправильного обращения с ней, могут возникнуть различного рода неисправности. Пользователь должен выполнять требования инструкции по эксплуатации относительно правильной эксплуатации машины, её регулировки и технического обслуживания с тем, чтобы обеспечить нормальную работу машины, повысить качество продукции и увеличить срок службы данного изделия.

Общие неисправности и их устранение

(1) Заклинивание Заклинивание (когда машина неожиданно останавливается в положении закрытия, происходит проскальзывание ременной передачи или муфты, остановка двигателя) может быть вызвано следующими причинами:

1) Зазор между плитами неправильно отрегулирован, он слишком мал, а давление слишком велико.

2) Расстояние отрегулировано правильно, но используемый картон превышает допустимую толщину и количество листов.

3) Перегрузка по суммарной длине ножей.

4) Ремень передачи от двигателя слишком ослаблен или повреждена электромагнитная муфта.

Независимо от причины “заклинивания” сразу же остановите двигатель, вручную проверните вал в соответствии с п. 5.4 с помощью специального ключа в сторону обратную (!) рабочему ходу, чтобы открыть подвижную плиту. Затем проверьте зазор между плитами и отрегулируйте его. Если причина в подаче картона, то уменьшите подачу бумаги. [www.bronko.ru®] Если причина в перегрузке машины, то уменьшите её.

Если заклинивание вызвано причиной номер 4, то натяните ремни или отрегулируйте муфту в соответствии с п. 6.2.

(2) «Сбились» установочные настройки, подвижный стол отклоняется во время работы, приводя к неоднородной и неровной линии рубки или двойным линиям. Это может быть вызвано:

1) В большинстве случаев это происходит из-за отклонения линии рубки от симметричной позиции, когда подвижная плита отклоняется к одной стороне, вызывая перекос в процессе рубки. 2) Износом прямой или дуговой направляющих (5,7).

3) Ослаблением крепежа или износом верхнего/нижнего «сухарей» (34), что приводит к колебаниям во время работы.

4) Износом поверхности серьги (3).

5) Износом втулки задней (44).

Установите ножи и отрегулируйте линии вырубки симметрично относительно центральных осей плиты настолько, насколько это возможно.

Проверьте и отрегулируйте зазор между верхним и нижним «сухарями» подвижной плиты и верхней и нижней поверхностью направляющей основания в пределах 0.05-0.10 мм.

Проверьте соединение направляющей с серьгой и замените пластину направляющей или подшипники, если это потребуется.

(3) В некоторых местах происходит недоруб.

1) Ножи не настроены должным образом. Возможно, потребуются приправочные подкладки.

2) Режущая кромка ножа затупилась.

3) Поверхности плит установлены не параллельно.

4) Деформация плоскости и неровность поверхности опорной плиты.

5) Износ медной втулки соединительной тяги, прямой направляющей или «сухарей».

(4) Происходит нагрев подшипников, или со стороны подшипников раздаются сильные посторонние шумы.

1) Машина не отрегулирована.

2) Подшипники повреждены или плохо смазаны.

3) Сальники подшипников слишком тугие для нормальной работы.

(5) Двигатель не запускается.

1) Обрыв фазы, перегрузка двигателя или перегорел предохранитель.

2) Включение двигателя заблокировано ручкой ручного вращения (SQ7).

3) Не работает электрическая цепь управлением машиной, плохие электрические контакты или выход из строя электрических компонент.