Беззазорный штамп что такое

§ 2. Разделительные операции

Разрезание листового материала ножницами. В штамповочных цехах для вырубки различных деталей используют плоские заготовки в виде полос и лент.

Рис. 30. Схема разрезки металла ножницами

Схема разрезки металла ножницами с параллельными ножами показана на рис. 30. Процесс разрезки состоит из трех последовательных стадий:

стадии пластической, когда деформации являются остаточными, а напряжения в металле превышают предел текучести и постепенно возрастают до максимума, соответствующего пределу прочности металла при срезе (рис. 30, б);

стадии разрушения, при которой образуются трещины, направленные по поверхностям скольжения и вызывающие отделение одной части металла от другой (рис. 30,в).

На срезанной кромке металла четко заметны две зоны (рис. 30, г): узкая блестящая полоска, соответствующая пластической стадии, и более широкая полоска с матовой поверхностью скалывания. На этом рисунке k—-зона смятия (закругления), l — зона среза, m — зона скалывания, n—-зона смятия нижней опорой ножа.

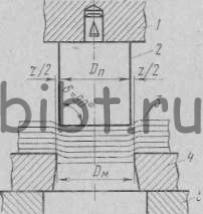

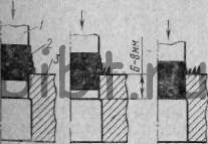

Рис. 31. Схема вырубки на штампе: 1 — ползун, 2 — пуансон, 3 — штампуемый материал, 4 — матрица, 5 — стол

Вырубка листового металла в штампах. Вырубка и пробивка листового металла в штампах являются самыми распространенными операциями холодной штамповки. В результате вырубки (пробивки) происходит отделение одной части металла от другой аналогично процессу разрезки ножницами, но по замкнутому контуру (рис. 31).

В начале вдавливания пуансона 2 в заготовку 3 последняя прогибается; вблизи режущих кромок пуансона и матрицы 4 создается концентрация напряжении, что вызывает течение металла заготовки и образование зоны смятия. Это местное смятие будет развиваться до тех пор, пока но всей толщине заготовки не возникнут напряжения, достаточные для образования линии скольжения. В результате этих явлений развивается деформация сдвига, сопровождаемая изгибом и растяжением, вплоть до начала образования скалывающих трещин. При дальнейшем вдавливании пуансона около режущих кромок пуансона и матрицы на металле возникают скалывающие трещины. Эти трещины направлены под некоторым углом к поверхности листа и для того, чтобы они совпали, необходим определенный зазор между пуансоном и матрицей.

После совпадения скалывающих трещин происходит разъединение вырубаемого контура. Для окончательного удаления вырубленной детали или отхода (при пробивке) необходимо преодолеть сопротивление трению, возникающему между поверхностями среза взаимно смещенных частей, а также между боковой поверхностью вырубаемой детали (отхода при пробивке) и поверхностью проходного отверстия DM матрицы.

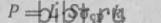

для детали (контура или отверстия) любой формы:

для детали (контура или отверстия) круглой формы:

Требуемое давление пресса берется больше расчетного усилия и обычно принимается с поправочным коэффициентом k=1,3, учитывающим неравномерность толщины штампуемого материала, затупление режущих кромок штампа и т. д.

При использовании пружинного, резинового или пневматического съемника, прижима или выталкивателя требуемое давление пресса будет складываться из усилия вырубки (пробивки) и усилия, необходимого для сжатий буфера.

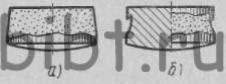

Рис. 32. Качество вырубки: а— нормальная поверхность среза, б — дефектная поверхность среза

Наименьшее значение усилия вырубки получается при некоторых оптимальных технологических зазорах z для каждого штампуемого материала и его толщины, соответствующих таким условиям разрезки, при которых трещины, идущие от пуансона и матрицы, сходятся. Это способствует получению наиболее чистой поверхности среза (рис. 32, а), отсутствию заусенцев и сохранению стойкости штампа.

Если зазор между пуансоном и матрицей мал, то окалывающие трещины не совпадут друг с другом и поверхность среза получится неровной, с двойным пояском (рис. 32,б).

Чрезмерно большой зазор ведет к появлению выры-вов и заусенцев по контуру детали. На качество поверхности среза влияет также и неравномерное распределение зазора по контуру.

При вырубке деталей технологический зазор обеспечивают за счет уменьшения размеров пуансона, а при пробивке отверстий—за счет увеличения рабочего отверстия матрицы.

Величину зазора устанавливают в зависимости от толщины и рода штампуемого материала.

При пробивке отверстий с гладкими стенками применяют уменьшенную величину зазора. Особенно чистую поверхность среза дает сильный прижим материала при малой величине зазора.

При вырубке (пробивке) деталей толщиной менее 0,3 мм применяют беззазорные штампы. В этом случае рабочий контур незакаленной матрицы получают прошивкой готовым закаленным пуансоном или же рабочий контур незакаленного пуансона получают протягиванием его сквозь закаленную и доведенную матрицу. Таким же образом изготовляют штампы и для пробивки мелких отверстий (когда диаметр отверстия равен толщине материала или меньше ее).

Дефекты поверхности среза и заусенцы образуются также при затуплении режущих кромок пуансона и матрицы. При затуплении режущих кромок пуансона заусенцы образуются по контуру вырубаемой детали, а при затуплении режущих кромок матрицы заусенцы возникают вокруг пробитого отверстия. Если затупились и пуансон, и матрица, заусенцы образуются и на детали, и вокруг отверстия на штампуемом материале.

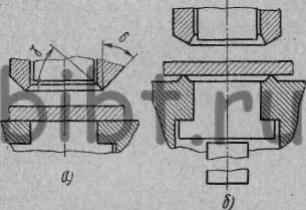

При вырубке толстого материала или деталей больших размеров для уменьшения усилия вырубки и пробивки изготовляют штампы с симметрично скошенными режущими кромками у матриц (при вырубке) или у пуансонов (при пробивке). Благодаря скосу вырубка происходит не одновременно по всему контуру, а постепенно, по мере опускания пуансона. Поэтому усилие вырубки, как и усилие при разрезке ножницами с наклонным верхним ножом, будет значительно меньше, чем при вырубке штампом с параллельными режущими кромками. Скос должен быть двусторонним и симметричным относительно центра давления штампа, так как в противном случае возникают боковые усилия, которые часто приводят к «зарубанию» режущих кромок.

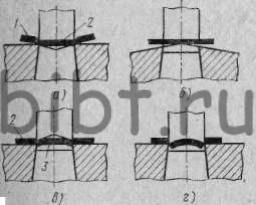

Рис. 33. Способы уменьшения усилий при вырубке и пробивке: а, б — скосы на матрице при вырубке, в, г — скосы на пуансоне при пробивке: 1-полоса, 2 — деталь, 3 — отход

При вырубке деталей пуансон делают плоским, а на матрице делают скос, как показано на рис. 33, а и б. Деталь получается плоской, а отход — изогнутым.

При пробивке отверстия матрицу делают плоской, а скос делают на пуансоне (рис. 33,в и г). В этом случае деталь остается плоской, а отход, выталкиваемый из матрицы, получается изогнутым.

Применение скосов снижает усилия вырубки и пробивки до 50% по сравнению с усилием, необходимым при работе штампом с параллельными режущими кромками.

Чтобы уменьшить усилия при многопуансонной пробивке, пуансоны делают разной длины, как показано на рис. 34. Уменьшение нагрузки на пресс происходит потому, что усилия разрезки возникают неодновременно.

Рис. 34. Ступенчатое расположение пуансонов

При пробивке толстых листовых материалов величину Н берут обычно равной половине толщины заготовки, а. при пробивке тонких материалов (менее 2 мм) —равной толщине материала.

Зачистка. Детали, полученные вырубкой или после пробивки в них отверстий, имеют слегка конусную и шероховатую поверхность среза. Для получения деталей с точными размерами по наружному или внутреннему контуру, с острыми кромками и с гладкой перпендикулярной поверхностью среза применяют операцию зачистки.

Различают три основных способа зачистки: наружного контура срезанием припуска; отверстия срезанием припуска; наружного контура обжатием.

Чаще применяют зачистку срезанием припуска. Этот способ состоит в том, что предварительно вырубленная, выправленная и установленная в матрицу штампа (рис. 35) заготовка 2 под действием пуансона 1 вдавливается в матрицу 3, режущая кромка которой постепенно отделяет припуск на заготовке.

Применяется однократная и многократная зачистка, что зависит от требований к шероховатости поверхности среза и точности размеров детали. Однократную зачистку применяют для деталей толщиной менее 3 мм и с плавным очертанием контура. Многократную зачистку выполняют, если на детали имеются прямые углы без закруглений или углы менее 90° с малыми радиусами закруглений, а также при толщине деталей более 3 мм независимо от их конфигурации.

Рис. 35. Схема процесса зачистки вырубленной детали

Процесс зачистки отверстий срезанием припуска сходен с процессом зачистки по наружному контуру. Однако стружка не разрывается до конца процесса и выходит в виде трубки.

Шероховатость поверхности среза при зачистке срезанием припуска для твердой стали достигает 6—7-го класса, а для мягкой стали и латуни— 7—8-го класса, точность изготовления — 3-й класс.

Качество поверхности среза и точность зачистки зависят от выбора припуска под зачистку (от 0,1 до 0,4 мм, в зависимости от твердости и толщины металла) и точности изготовления штампа.

Зазор между пуансоном и матрицей зачистного штампа берут равным 0,01 мм. Высоту шейки матрицы делают 6—8 мм. Режущие кромки матрицы слегка скругляют (радиус r = 0,2 мм).

При зачистке наружного. контура деталь укладывают на матрицу той же стороной, которой она была установлена при вырубке. При зачистке отверстий деталь устанавливают на матрицу закругленными кромками к пуансону.

Чистовая вырубка и пробивка. Обычная вырубка и пробивка листового металла дают неровную, слегка косую и шероховатую поверхность среза. В ряде случаев изготовления штампованных деталей повышенной точности (4-го, 3-го и даже 2-го классов точности) требуется гладкая и перпендикулярная поверхность среза с шероховатостью до 8-го класса по ГОСТ 2789—59.

Повышенной чистоты поверхности среза достигают при вырубке и пробивке изменением геометрии рабочих частей штампа (заваливания режущих кромок матриц) или путем применения прижима заготовки под высоким давлением к поверхности матрицы, что вызывает изменение схемы напряженного состояния металла в зоне резания. Вследствие этого в процессе вырубки скалывающие трещины не возникают, а срез получается чистым по всей толщине материала заготовки. Последний способ является более прогрессивным.

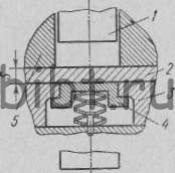

Рис. 36. Вырубка под высоким давлением

Сущность чистовой вырубки и пробивки под высоким давлением состоит в том, что штампуемый материал прижимается с усилием более 60 кГ/мм2 к поверхности матрицы 3. При вырубке (рис. 36) один прижим 5 действует на заготовку 2, а другой прижим 4 — на собственно вырубаемую деталь. Чтобы воспрепятствовать перемещению материала во время чистовой вырубки, на торцовой поверхности прижима 5 выполняется кольцевая зубчатая насечка. При таком способе вырубки ширина перемычки должна быть в 2,5—3 раза больше, чем при обычной вырубке, т. е. быть не меньше 3S. Величина удельного давления наружного прижима на этой перемычке и внутреннего прижима снизу на пуансон 1 должна примерно равняться пределу прочности

Этот способ чистовой вырубки и пробивки широко применяется, но ограничивается толщиной обрабатываемого материала и габаритными размерами вырубаемых деталей и пробиваемых отверстий. Толщина материала должна быть не менее 3 мм и не более 12 мм, а размеры детали в плане при вырубке не менее 10S, диаметр пробиваемых отверстий около 1S, расстояние между отверстиями (перемычка)—не менее 0,8 S.

Разновидностью рассмотренного способа чистовой вырубки (пробивки) является вырубка с применением поперечной осадки материала, которая создается за счет кольцевого острого ребра. При тонком материале такие ребра делают только на прижиме (рис. 37,а), а при толстом— на прижиме и на матрице (рис. 37,б). Угол

Рис. 37. Чистовая вырубка: а — с применением ребра на верхнем прижиме, б — с применением ребра на нижнем прижиме

Изготовление вырубных беззазорных штампов

ОПИСАНИЕ

Одним из направлений деятельности компании «Zubix» является проектирование и изготовление вырубных беззазорных штампов, при помощи которых получаются изделия одинакового размера и формы. Вырубка применяется, когда необходимо получить заготовки со 100% повторяемостью из цельного листа материала. Вырубной штамп рационально использовать при фигурной вырубке. Ручная резка — процесс трудоемкий, а лазерная неоправданна с экономической точки зрения. Поскольку применение этой оснастки повышает производительность работ, штампы в основном используют при массовом и серийном производстве. На предприятии Zubix вы можете заказать беззазорные вырубные штампы любой сложности.

Конструкция беззазорных штампов

Поскольку оснастка для холодной штамповки, особенно беззазорные штампы, отличается сложными конструкционными параметрами, проектирование поручают опытным сотрудникам конструкторского бюро. Штамп стандартной конструкции состоит из двух плит — верхней и нижней. Также в составе штампа имеется:

Матрица, как правило, расположена в нижней плите. Здесь же находятся пазы, предназначенные для надежного крепления основания штампа к столу пресса. Верхнюю и нижнюю плиты соединяют направляющие, состоящие из четырех колонок, запрессованных в нижнюю плиту и втулок, находящихся в верхней части плиты. Для уравновешенной работы очень важно выдержать межцентровое расстояние, чтобы при опускании верхней части, втулки смогли попасть на колонки. Для этого вырезаемый контур на матрице располагают так, чтобы ось хвостовика и центр давления совпадали. Несоблюдение этого условия приведет к перекосам, износу направляющих, притуплению режущих кромок, а возможно и поломке штампа.

Материалы и оборудование для изготовления беззазорных штампов

Пуансон и матрицу, сложные по профилю, мы изготавливаем путем вырезки из легированной стали высокого качества в виде плит. Для резки закаленных плит используем специальные электроэрозионные станки, оснащенные тонкой, от 0,01 до 0,02 мм, латунной либо медной проволокой. Технология особо эффективна, когда приходится выполнять заказ на вырубные беззазорные штампы для производства деталей из тонкого материала.

Имеющееся в нашем распоряжении оборудование, позволяет обеспечить точное совмещение частей штампа. Достигается это путем обработки матрицедержателей, пуансонодержателей, посадочных мест в плитах на новейших координатно-расточных станках. Все нюансы изготовления рассчитываются нашими специалистами из специального конструкторского бюро. В инструментальный цех поступают готовые чертежи и продуманный до мелочей технологический процесс.

Мы берем на себя не только изготовление вырубных беззазорных штампов, но и их испытание, ремонт. По желанию клиента можем изготовить вырубные штампы, которые одновременно будут выполнять отверстия разной формы. Называют их компаундами. У нас вы можете сделать заказ на изготовление вырубных штампов, предоставив нам свой чертеж или образец изделия. Если вы заинтересованы в сотрудничестве, отправьте заявку по электронной почте, свяжитесь с нами по телефону.

У нас Вы можете заказать изготовление вырубных беззазорных штампов с доставкой по РФ и странам ближнего зарубежья, а так же сделать заказ на изготовление по чертежам.

Оформить заказ можно через наших инженеров отдела продаж по тел. +7 (495) 240-82-98 или через электронную почту info@zub-x.ru

Наши сотрудники оперативно помогут Вам и ответят на все интересующие вопросы.

О компании

ООО « Зубикс» предоставляет услуги полного цикла производства деталей для различных отраслей промышленности. Изготовление деталей для станков, спецтехники и прочего оборудования.

Зазоры между матрицей и пуансоном при вырубке

|

|

|

Зазоры между матрицей и пуансоном при вырубке Рис. 9. Зазор между матрицей и пуансоном (а), совпадение и несовпадение скалывающих трещин (б) и форма поверхности среза вырубленной детали при нормальном (в), малом (г) и большом (б) зазорах Под технологическим зазором понимают положительную или отрицательную разность рабочих размеров матрицы и пуансона г (рис. 9, а). Зазор оказывает сильное влияние на величину потребного усилия и работы вырубки, качество поверхности среза, точность получаемой детали, износ и стойкость штампа. В большинстве случаев наибольшее значение на практике имеет качество изделия. К последнему при вырубке деталей или пробивке отверстий предъявляются зачастую высокие требования. Они сводятся к тому, чтобы поверхность среза была чистой, без рванин и трещин, без заусенцев. Деталь по возможности должна быть плоской. При малом зазоре (рис. 9, г) скалывающие трещины не совпадают, а идут как бы параллельно на некотором расстоянии друг от друга. При окончательном разрыве металл между этими трещинами образует рванину и слоистость на поверхности среза. В результате этого в верхней части детали образуется второй блестящий поясок с протянутым заусенцем, неровным зубчатым краем и небольшим конусным уширением кверху. В случае большого зазора (рис. 9, д) при очень тонком материале (до 1,5 мм) происходит втягивание металла в зазор между матрицей и пуансоном с последующим обрывом. Изделие при этом выходит с рваными заусенцами, имеющими вид затянутых краев. Очень большие зазоры (свыше 30-40% от толщины) при вырубке более толстых материалов приводят к образованию сильно закругленной кромки детали со стороны матрицы и кромки отверстия со стороны пуансона. Неправильный зазор и тупые режущие кромки штампа увеличивают потребное усилие и работу вырубки. Установление величины зазора между матрицей и пуансоном В зависимости от рода и толщины материала величина зазора (для толщин от 0,5 до 10-12 мм) колеблется в пределах 4-16% толщины материала. При выборе зазора стремятся к установлению оптимальной его величины, при которой удовлетворяются основные четыре условия качественной вырубки, а именно: наименьшее усилие вырубки, высокое качество поверхности среза изделия, наибольшая точность штамповки и, как следствие, наиболее высокая стойкость штампа. При использовании более толстого материала диапазон оптимальных зазоров больше, чем тонкого. Это связано с меньшим влиянием затупления режущих кромок инструмента по мере его работы на образование заусенцев при вырубке толстых материалов. При сравнительно острых режущих кромках штампа тонкий материал также позволяет производить работу при определенных интервалах величины зазора. Таким образом, качественная вырубка может производиться в некотором интервале зазоров как для толстых, так и для тонких металлов. Поэтому целесообразно установить следующие понятия: 1) минимальное значение оптимального зазора (для каждого материала и толщины) zmln, при котором торцовая кромка среза становится почти перпендикулярной к плоскости детали без заметного образования заусенцев; 2) максимальное значение оптимального зазора zmax, при котором поверхность среза остается удовлетворительной, хотя и не является вертикальной. Так как по мере работы (износа) штампа зазор между матрицей и пуансоном увеличивается, то для вновь изготовленного штампа следует задавать зазор, близкий к минимальному (zmln). Зазоры задают в зависимости от рода и толщины материала. С увеличением твердости и толщины материала величина зазора в процентном отношении к толщине материала увеличивается. Зазор можно определить из зависимости В табл. 6 приведены значения минимальных и максимальных начальных двусторонних диаметральных зазоров для различных материалов при работе на прессах с числом ходов 120-140 в минуту. Для ножниц, а также для односторонних отрезных штампов зазор следует брать равным половине 2min. Оптимальная величина зазоров zmin при вырубке на повышенном числе двойных ходов пресса (n 140 об/мин) должна быть увеличена по сравнению с табличными данными в 1,5-2,0 раза. Например, для углеродистой стали толщиной до 2 мм оптимальный зазор составляет 15-20% от толщины материала. Увеличение zmin обеспечивает нормальный процесс вырубки при повышенных скоростях, так как в противном случае будет иметь место «заедание» пуансона в матрице, которое получается вследствие того, что пуансон и матрица, разогреваясь, неравномерно увеличивают свои размеры. Установление направления зазора _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

|

|

|

| |

| |

| |

| |

| |

| |

| |

| |

| |

Электрический орехокол в работе

Электрический орехокол в работе